3D打印零浪费指南:Fuse 1+ 30W生态系统降低成本,减少浪费

日期:2022-12-06 14:08:16 发布者: Formlabs 浏览次数:次

实现“零浪费”3D打印,不仅是环保可持续的新趋势,还能帮助企业通过减少浪费节约成本,加快迭代速度。Formlabs的新产品 Fuse 1+ 30W 选择性激光烧结(SLS)打印机通过软件和硬件的升级,实现生产零浪费。

实现“零浪费”3D打印,不仅是环保可持续的新趋势,还能帮助企业通过减少浪费节约成本,加快迭代速度。Formlabs的新产品 Fuse 1+ 30W 选择性激光烧结(SLS)打印机通过软件和硬件的升级,实现生产零浪费。

01 原型制作:用3D打印实现零浪费

尽管材料创新和硬件升级已经实现了越来越多的最终用途生产应用,但 3D 打印机最常见的用例之一仍然是快速原型制作。传统的原型制作方法,如 CNC 加工、失蜡雕刻或泡沫和粘土建模都非常耗时,并且越来越依赖 3D 打印来进行快速的形状和功能测试阶段。使用内部 3D 打印机,产品设计师、工程师和技术人员可以比以前更快地进行设计、打印、测试和迭代。 我们推出的新产品 Fuse 1+ 30W,进一步减少了3D打印生产过程中的材料浪费。Fuse 1+ 30W 采用氮气吹扫的方法,减少设计师等待成品时浪费的停机时间,从而实现更快、更高效的原型制作过程。 改进后的打印部件和扫描速度可以用比 Fuse 1 打印机快两倍的速度打印零件,也使投资成本大大低于其他工业系统。

我们推出的新产品 Fuse 1+ 30W,进一步减少了3D打印生产过程中的材料浪费。Fuse 1+ 30W 采用氮气吹扫的方法,减少设计师等待成品时浪费的停机时间,从而实现更快、更高效的原型制作过程。 改进后的打印部件和扫描速度可以用比 Fuse 1 打印机快两倍的速度打印零件,也使投资成本大大低于其他工业系统。

雪具品牌 Rome Snowboards 在内部采用SLS 3D打印进行原型验证,所打印的样品可以快速的进行验证测试。在确保每个带扣和组件都符合要求后,Rome 才会把设计方案发送给制造商。

雪具品牌 Rome Snowboards 在内部采用SLS 3D打印进行原型验证,所打印的样品可以快速的进行验证测试。在确保每个带扣和组件都符合要求后,Rome 才会把设计方案发送给制造商。

对于 Rome Snowboards,将 SLS 引入内部使他们能够加快迭代过程,并在最终设计之前打印出更多可能的版本。这种更密集的设计过程意味着最终的模具设计不需要进一步的改动。因为每一次对注塑模具的改动都意味着资源和成本的浪费。

02 小批量制作:拒绝库存压力

对于小批量或者定制制作的客户来说,无论应用是售后制造、临时生产、定制还是替换零件,使用3D打印都能实现按需制造,减少浪费和储存大量库存。

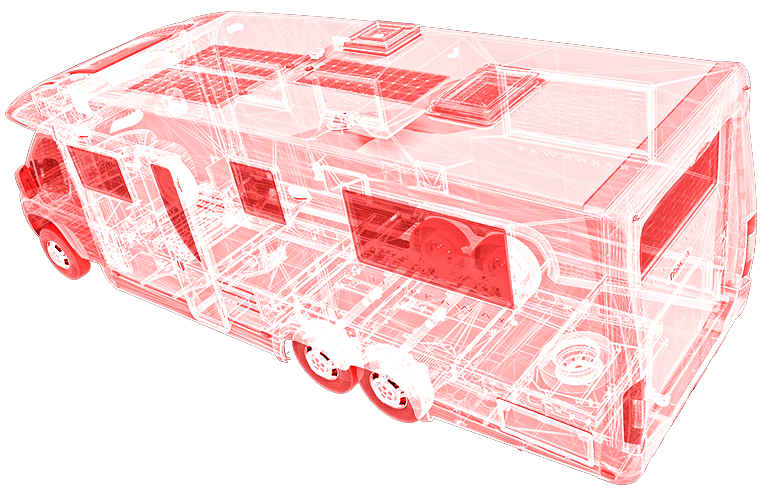

Fuse 系列产品的客户 JetBoat Pilot 是一家船用发动机部件的售后市场制造商。他们必须紧跟厂商对发动机设计的变化,来制造和准备零件。在引入 Fuse 1 之前,JetBoat Pilot 只能预估售后市场组件的需求,提前进行库存储备。

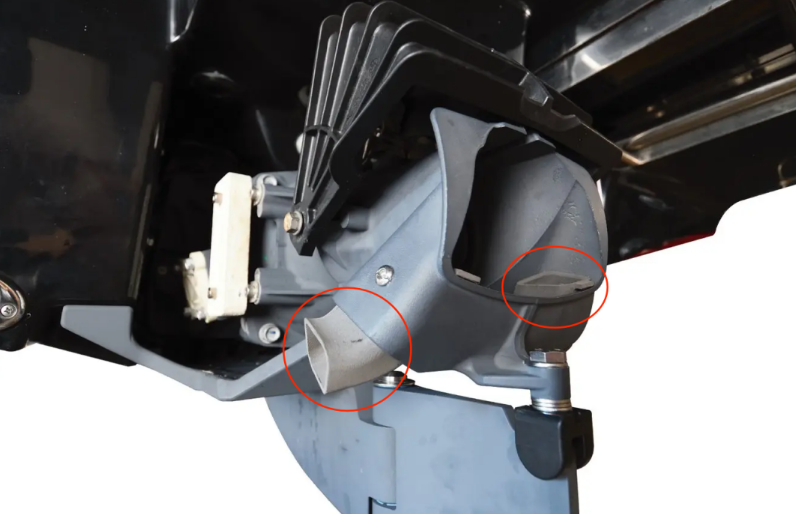

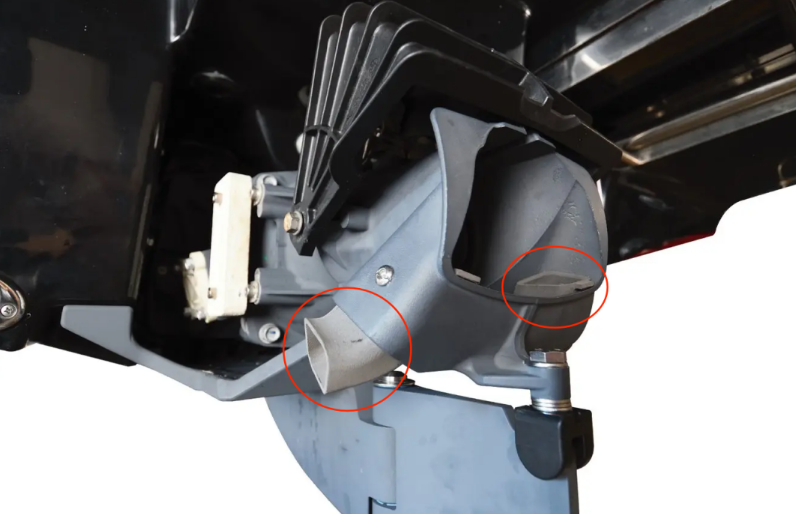

引入 Fuse 系列产品之后,JetBoat Pilot 能够根据需求生产终端用途的零件,只打印必要的数量和消除对积压库存的需求。 JetBoat Pilot 发动机推进器(红圈部分),由 Fuse 1 打印。

JetBoat Pilot 发动机推进器(红圈部分),由 Fuse 1 打印。

03 Fuse 系列产品实现零浪费

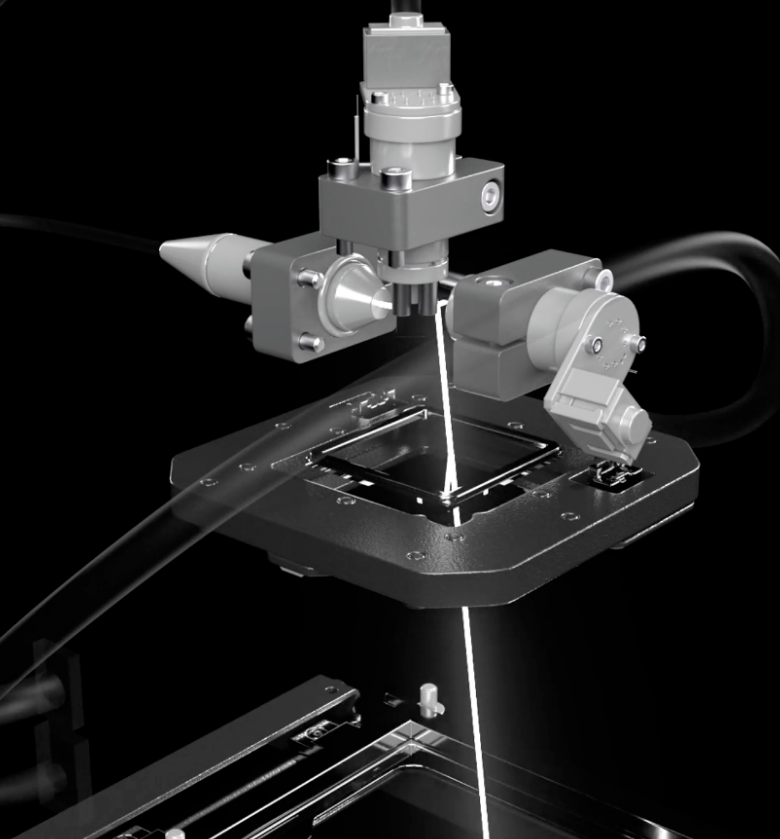

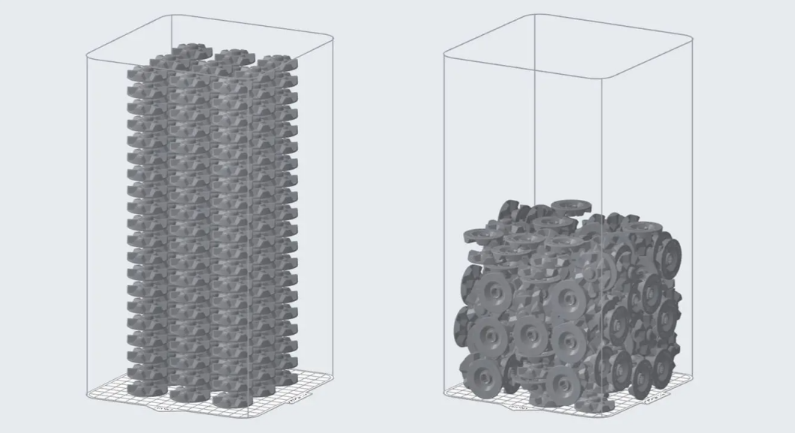

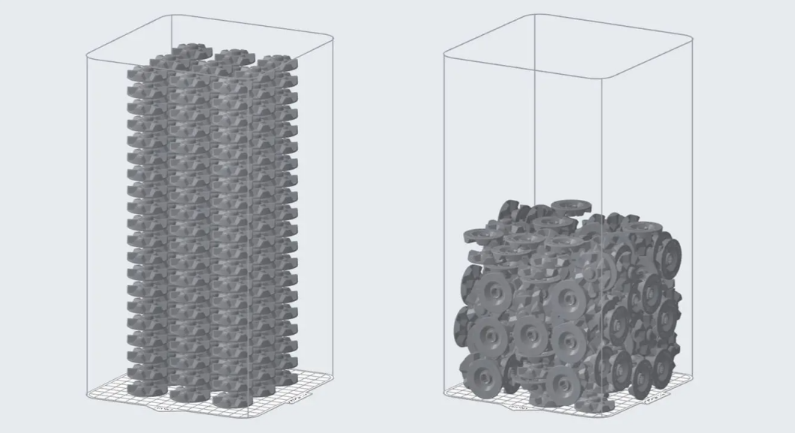

选择性激光烧结(SLS)3D打印的打印方法不同于其他的3D打印方式,SLS 因为有粉末填充进行自我支撑,而不需要有支撑结构。虽然支撑本身浪费不多,但在大规模进行原型设计和生产制造时,这类消费也会被算入成本。 在 Fuse 1 中,我们第一次引入了自支撑打印床、可调节刷新率和先进的成型室包装算法。配合 Fuse Sift 对打印件进行拆包和粉末回收,粉末的刷新率可低至 30%。 当构建室填充密度和刷新率相同时,所有未烧结的粉末都可以在下一轮再次使用。如果一个腔体填充到 30% 的密度,并且材料的刷新率为 30%,则未烧结的粉末(剩余的 70%)将被回收到一个新的粉末盒中,该粉末盒混合了 70% 的回收粉末和 30% 的新鲜粉末,基本上消除材料浪费。

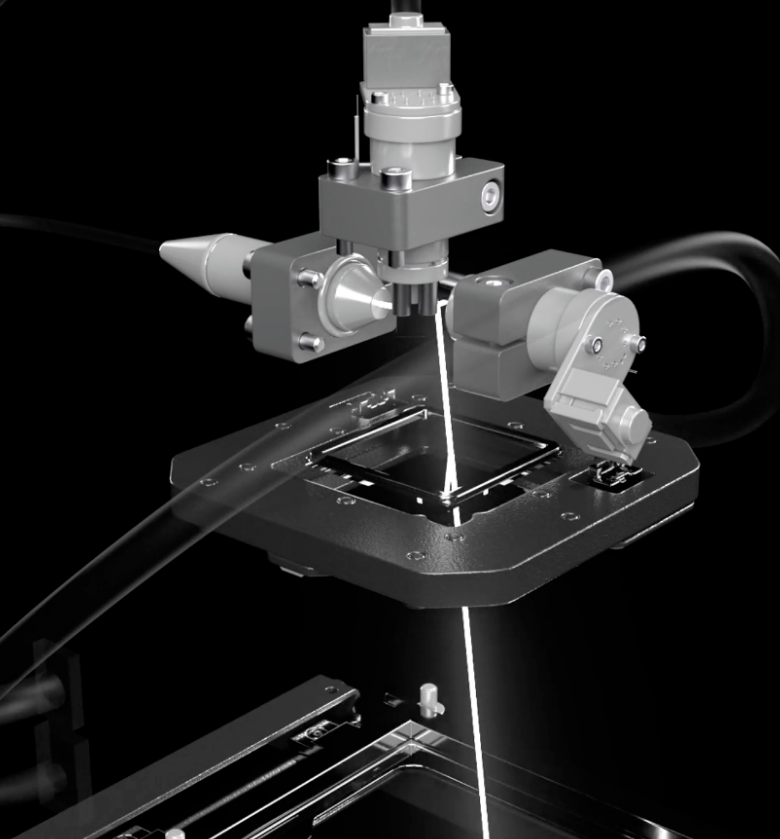

04 引入氮气吹扫,进一步推进零浪费

新的 Fuse 1+ 30W 打印机包括使用氮气供应打印的选项, 这在打印过程中创造了一个惰性环境并保护部件免受氧化,保证部件周围未烧结粉末的质量。因此,这种保存得更好的未烧结粉末可以以更有效的刷新率回收。在惰性气体环境中打印允许用户以 30% 的刷新率回收其 Nylon 11 Powder 和Nylon 11 CF Powder,而在不受控制的环境中打印则为 50%。 Fuse 1+ 30W 的可选氮气功能保留了未烧结粉末的质量,使其能够以更高的速度回收并实现零浪费打印工作流程。

Fuse 1+ 30W 的可选氮气功能保留了未烧结粉末的质量,使其能够以更高的速度回收并实现零浪费打印工作流程。

01 原型制作:用3D打印实现零浪费

尽管材料创新和硬件升级已经实现了越来越多的最终用途生产应用,但 3D 打印机最常见的用例之一仍然是快速原型制作。传统的原型制作方法,如 CNC 加工、失蜡雕刻或泡沫和粘土建模都非常耗时,并且越来越依赖 3D 打印来进行快速的形状和功能测试阶段。使用内部 3D 打印机,产品设计师、工程师和技术人员可以比以前更快地进行设计、打印、测试和迭代。

对于 Rome Snowboards,将 SLS 引入内部使他们能够加快迭代过程,并在最终设计之前打印出更多可能的版本。这种更密集的设计过程意味着最终的模具设计不需要进一步的改动。因为每一次对注塑模具的改动都意味着资源和成本的浪费。

02 小批量制作:拒绝库存压力

对于小批量或者定制制作的客户来说,无论应用是售后制造、临时生产、定制还是替换零件,使用3D打印都能实现按需制造,减少浪费和储存大量库存。

Fuse 系列产品的客户 JetBoat Pilot 是一家船用发动机部件的售后市场制造商。他们必须紧跟厂商对发动机设计的变化,来制造和准备零件。在引入 Fuse 1 之前,JetBoat Pilot 只能预估售后市场组件的需求,提前进行库存储备。

引入 Fuse 系列产品之后,JetBoat Pilot 能够根据需求生产终端用途的零件,只打印必要的数量和消除对积压库存的需求。

03 Fuse 系列产品实现零浪费

选择性激光烧结(SLS)3D打印的打印方法不同于其他的3D打印方式,SLS 因为有粉末填充进行自我支撑,而不需要有支撑结构。虽然支撑本身浪费不多,但在大规模进行原型设计和生产制造时,这类消费也会被算入成本。 在 Fuse 1 中,我们第一次引入了自支撑打印床、可调节刷新率和先进的成型室包装算法。配合 Fuse Sift 对打印件进行拆包和粉末回收,粉末的刷新率可低至 30%。 当构建室填充密度和刷新率相同时,所有未烧结的粉末都可以在下一轮再次使用。如果一个腔体填充到 30% 的密度,并且材料的刷新率为 30%,则未烧结的粉末(剩余的 70%)将被回收到一个新的粉末盒中,该粉末盒混合了 70% 的回收粉末和 30% 的新鲜粉末,基本上消除材料浪费。

04 引入氮气吹扫,进一步推进零浪费

新的 Fuse 1+ 30W 打印机包括使用氮气供应打印的选项, 这在打印过程中创造了一个惰性环境并保护部件免受氧化,保证部件周围未烧结粉末的质量。因此,这种保存得更好的未烧结粉末可以以更有效的刷新率回收。在惰性气体环境中打印允许用户以 30% 的刷新率回收其 Nylon 11 Powder 和Nylon 11 CF Powder,而在不受控制的环境中打印则为 50%。