通过建模和仿真重新思考电池模块和电池组工程

日期:2025-07-04 发布者: SIMULIA 浏览次数:次

了解如何使用 MODSIM 来分析和优化工程师为成功设计电池组需要考虑的众多因素。

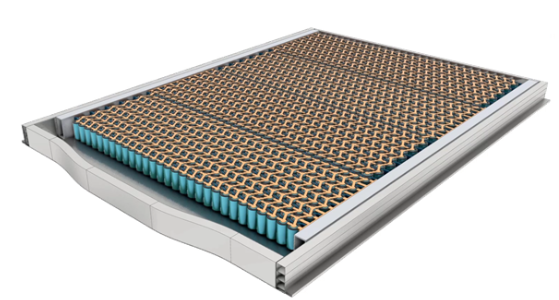

一个电池组,由多个模块组成,每个模块包含数百个电池。

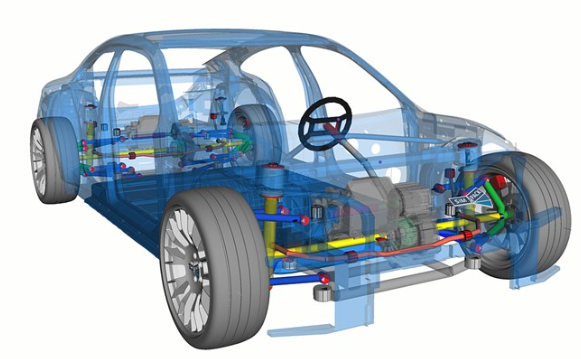

电动汽车需要大量储能,而电池通常是整车中最重的部件。电池组由成百上千个电池组成,排列成多个模块、控制电子设备、配电和冷却系统。

在以前的博客文章中,我们研究了建模和仿真 (模组) 用于设计单个电池单元。在这篇文章中,我们展示了如何使用 MODSIM 来分析和优化工程师为成功的电池组设计需要考虑的众多因素。我们将讨论振动、密封、疲劳寿命、碰撞安全和热管理。

电池模块和电池组工程的挑战

电池组对车辆的性能至关重要,必须能够承受剧烈驾驶的力量。汽车电池会受到持续的振动和应力,导致组件在多年的使用中逐渐疲劳。

对电池单元的任何损坏都可能导致热失控和严重火灾,并且由于如此多的电池单元承载着许多 kWh 的能量,安全性是一个关键的工程考虑因素。电池组工程师必须确保电池得到尽可能的保护,即使在碰撞情况下也是如此。

然而,创建更坚固的电池车身设计可能会增加电池重量并降低车辆的能源效率和行驶里程。需要精细的设计过程和仔细的权衡分析,以确保车辆安全,同时最大限度地提高续航里程和性能。

电池单元中的电化学反应和母线排中的大电流会产生大量热量。电动汽车电池组需要专用的冷却和加热系统以及可靠的气流,即使在多变的天气条件下高速行驶也是如此。

因此,开发电池组是一项多物理场、多学科的任务,需要许多不同部门的投入。项目中的所有利益相关者(通常涉及供应链各个部分的许多公司)都需要协作。设计人员和分析师经常在孤岛中工作,导致设计延迟和不必要的妥协。

用于电池组工程的 MODSIM 工作流程

孤立流程的替代方案是统一建模和仿真 (MODSIM)。在 MODSIM 中,使用计算机辅助设计 (CAD) 工具的建模和仿真被整合到一个通用平台上的统一工作流程中。CAD 中的几何图形可用于构建仿真模型,只需最少的返工。在开发的任何阶段,从初始概念到最终制造,设计师都可以通过仿真分析设计以了解其性能,而无需构建和测试原型。

这达索系统用于电池模块和电池组工程的 MODSIM 解决方案结合了行业标准卡蒂亚设计工具与强大、值得信赖的仿真工具结合使用SIMULIA (模拟)以及需求管理和结果分析工具。三维EXPERIENCE 平台.在这个 MODSIM 解决方案中,可以在真实电池的虚拟孪生上进行许多电池组分析。

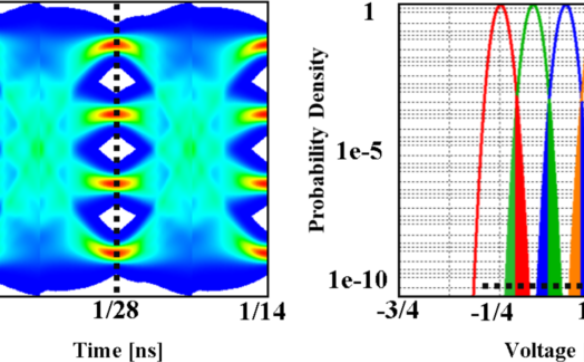

振动

振动台测试复制了电池在驾驶过程中会经历的振动。在使用 MODSIM 进行虚拟振动台分析时,工程师可以在一次仿真中模拟多年的驾驶。构建模块或电池组模型后,工程师首先对螺栓预紧进行静态分析和谐波分析,以确定电池组的振动模式。此信息有助于识别螺栓和固定装置的突出位置。

然后将生成的振动数据导入到 SIMULIA 工具中。FE 安全.这将计算电池组的疲劳,突出显示可能的故障位置并估计产品的疲劳寿命。然后,工程师可以优化设计,以找到延长疲劳寿命的最佳权衡。

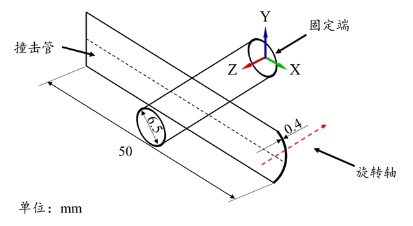

跌落、冲击、撞击、翻滚和挤压

电池组通常经过破坏测试,有许多潜在的损坏情况。碰撞测试可以虚拟复制,而无需电池组原型。用户可以将法规或内部测试要求、测试程序和验证数据导入 3DEXPERIENCE 平台中的需求管理应用程序,以便所有利益相关者都按照正确的测试规范工作。

几何体将从 CATIA 工具导入并准备进行测试。例如,挤压和渗透测试增加了一个金属活塞,该活塞设置为产生测试要求指定的特定力。如果需要,还可以包括整个车辆的几何形状。用户执行显式动态分析并探索结果以识别变形、损坏、应力和应变区域。由于所有规范都在平台上,因此可以立即根据需求检查 KPI,并在需要时进行设计更改。

密封耐久性

电池组需要密封良好,以防止水和污垢从道路进入以及电解液泄漏。仿真可以模拟密封件在压力下的性能,不仅适用于新制造的电池组,也适用于经过多年老化的密封件。

用户可以生成密封件的仿真模型,包括材料的超弹性特性。模拟考虑了由 100-250 bar 的正内部压力引起的装配载荷(螺栓载荷)和膨胀。它揭示了可能的故障点和泄漏路径,帮助工程师设计最佳夹具。仿真还可以考虑老化对密封性能和粘合强度下降的影响。

电池热管理

正如内燃机汽车需要发动机散热器一样,电动汽车也需要电池冷却系统。电动汽车电池组越来越多地同时使用液体冷却和空气冷却——单个模块使用乙二醇或类似的冷却剂将多余的热量传导到热交换器,风扇驱动的空气冷却从热交换器中带走电池中的热量。为了提高效率,电池组还包括用于寒冷天气的加热系统。

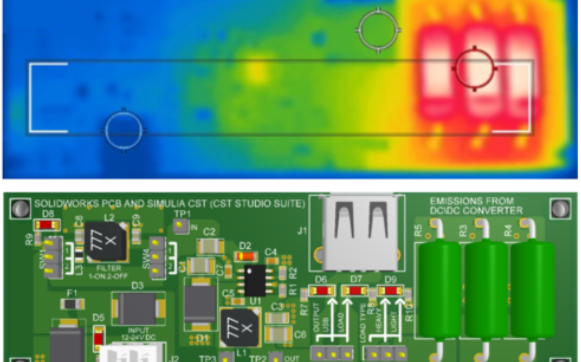

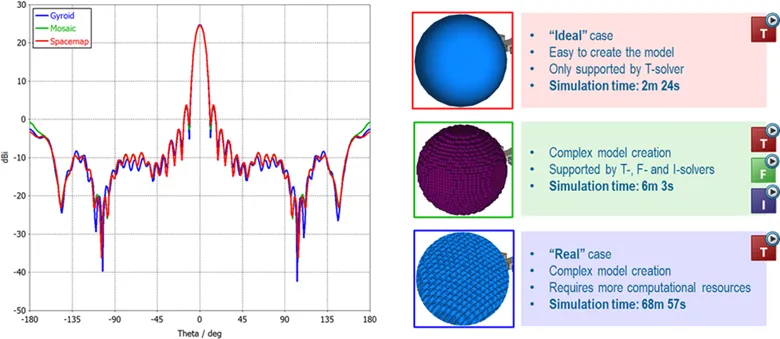

第一步是模拟单个电池的加热。有关更多信息,请参阅我们关于电池工程的博客文章。一旦这可用并得到验证,工程师就可以构建模块或包模型。热仿真考虑了电池模块的占空比和冷却/加热条件。可以对不同的场景进行建模 - 例如,充电与驾驶。计算流体动力学和共轭传热 (CFD-CHT) 相结合的仿真用于模拟通过冷却系统的冷却剂和气流以及由此产生的热量分布。瞬态占空比的仿真显示系统随时间推移的发热程度。

借助仿真结果,工程师可以查看温度、热损耗和流动阻力等关键结果,并轻松地将它们与规格和要求进行比较。

Dassault Systèmes MODSIM 解决方案的优势

执行本文中讨论的四个工作流程需要结构、热、CFD 和振动仿真。将电池工程集成到此工作流程中还会增加电化学。所有这些仿真技术都汇集在 SIMULIA 产品组合中,具有经过数十年工业使用验证的强大求解器。3D EXPERIENCE 平台中集成的多物理场仿真为电池组工程提供了独特级别的多学科权衡研究。

MODSIM 还通过完全模块化、灵活和参数化的工作流程打破了设计师和分析师之间的孤岛。CATIA 的电池单元、模块和电池组设计可以直接导入 SIMULIA 仿真工具,从而使参数化设计研究和优化成为可能。优化后的设计可以直接返回给设计人员,从而提供无与伦比的设计和分析能力。

3DEXPERIENCE 平台上的 MODSIM 工作流程包括大量自动化、强大的网格划分和连接创建。这加快了开发过程,并减少了微调模型和解决方案参数的手动工作。

在电池组工程工作流程中实施 MODSIM 可协助设计师和工程师,同时最大限度地减少对物理原型设计和测试的需求,从而加快产品上市时间。在电池组的虚拟孪生上复制测试可降低以后出现问题的风险,这可能会导致昂贵且耗时的返工或召回。

结论

电池模块和电池组需要仔细设计以优化其性能。工程师需要确保耐撞性和稳健性,同时将电池重量保持在可接受的水平。他们还必须管理多物理场环境风险,包括振动、加热和泄漏。

仿真为工程师提供了在设计过程的早期(在构建物理原型之前)分析电池组性能、可靠性和安全性所需的工具。3DEXPERIENCE 平台上的电池模块和电池组工程解决方案结合了解决各种电池组设计问题所需的多物理场仿真工具。统一建模和仿真 (MODSIM) 方法意味着仿真可以轻松连接到设计工具。它将电池模块和电池组分析与电池单元设计和整车系统集成在一个典型的工作流程中。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!

- 相关内容

- 推荐产品