Plastics

什么是塑料注塑成型?

塑料注塑成型是制造塑料零件的最常用方法,因为它通常只需一步即可创建最终零件设计,无需任何二次操作,例如修剪或精加工。

在塑料注塑成型过程中,机器在高压下将熔化的聚合物注入模具中,模具中包含与零件设计对应的型腔。 聚合物通过浇注系统从注模机流至型腔。 型腔填充后,机器继续为熔化的塑料材料保压,这些塑料材料在冷却后固化。 最后,机器将弹出固体零件。

生产单个零件所需的周期时间通常为几秒,最长为几分钟。 较短的周期时间可让您实现大量生产。

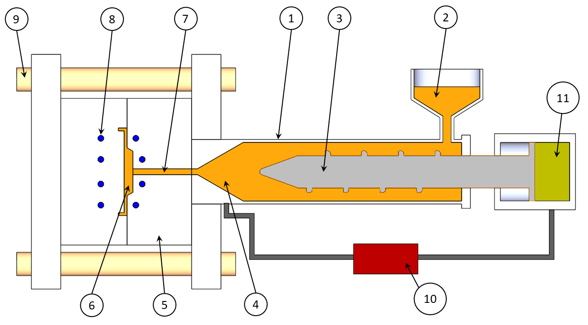

以下示意图显示了典型的注模机。

| 注模机的组件 | 功能 | |

|---|---|---|

| 1 | 射出单元 | 接收料斗 (2) 中的塑料颗粒,然后将其输送到加热圆桶中,圆桶中包含旋转和往复螺杆 (3) 和喷嘴 (4)。 |

| 2 | 料斗 | 包含和分配用于注塑成型过程的塑料颗粒。 |

| 3 | 螺旋 | 通过圆桶输送颗粒,为其加热以形成同质熔化物,即称为塑化的过程。 |

| 4 | 管嘴 | 射出单元 (1) 产生足够量的熔化塑料后,螺杆 (3) 的往复运动会将熔化的塑料通过喷嘴注入模具单元 (5)。 |

| 5 | 模具单元 | 将模板内的型腔 (6) 与浇道的浇注系统 (7)、冷却水路 (8)、起模杆以及活动板和固定板(外部边界)固定在一起。 |

| 6 | 型腔 | 零件型腔内填充了冷却的熔化聚合物,并在注塑后形成制造零件。 |

| 7 | 浇注系统 | 为熔化聚合体提供进入型腔的流路。 浇注系统包括浇道、直浇道和浇口。 |

| 8 | 冷却水路 | 冷却水路可排出模具中的热量。 单独的冷却水路通常与一个入口和一个出口串联。 您可以在冷却回路中使用水或其他冷却剂,如乙二醇。 |

| 9 | 锁模单元 | 使用电机驱动和拉杆打开和关闭模具,并防止模具在注塑过程中打开。 |

| 10 | 控制部件 | 监控和控制工艺参数,如温度、压力、螺杆位置和速度。 |

| 11 | 液压单元 | 调节并保持适当的液压压力,以控制机械压力。 |

设计注塑成型工艺

注塑成型设计流程通常包括两个阶段: 定义和验证。

定义阶段

在定义阶段,您将定义正确的流程设置并验证浇道系统设计。 这些设置取决于所选材料和零件的厚度分布。 典型设置包括:

模具和熔点温度

注塑速度

填充/保压切换点

保压和冷却时间

验证阶段

在验证阶段,您将检查:

定义的工艺设置是否可以按指定的机器压力填充零件。

零件是否显示出填充缺陷,如烧痕、焊接线、热点或缩痕。

您还需要评估:

达到保压时间的浇口冻结时间。

达到冷却时间的零件冻结时间。

零件冷却时残余应力导致的收缩和翘曲零件变形。

在验证阶段,您可以确定任何零件缺陷,并更改工艺参数或几何形状以提高产品质量。 一旦机器弹出零件,您只能评估可见的表面零件缺陷。

您可能仍需评估零件的结构属性。 例如,如果您使用纤维填充材料,并且注塑速度太快,则可能会导致剪切效应,从而剪切光纤长度并导致零件刚度降低。