从原型到功能件:新一代3D打印 Tough树脂的性能全面跃升

日期:2026-01-15 发布者: Formlabs 浏览次数:次

在制造领域,工程塑料长期被作为功能件的主流选材。

HDPE、PP、ABS凭借强度、韧性、抗冲击性等性能的成熟平衡,得以广泛应用。反观传统3D打印树脂,多用于外观验证或早期开发,性能短板使其无缘工程应用。

而这一材料边界,正在随着新一代SLA树脂体系的出现而发生变化。

SLA 树脂,正在逼近工程塑料的性能边界

Formlabs 形朗推出的新一代Tough Resin,并非对单一材料的性能增强,而是构建了一套面向工程应用的SLA材料体系。

目前,Tough Resin家族包含三款核心材料:Tough 1000 V1、Tough 1500 V2和 Tough 2000 V2,分别对应典型工程塑料的力学行为区间。

Tough 1000 V1

Tough 1000是Tough Resin家族中以高延展性与高抗冲击性为主要特征的材料,其力学性能接近低模量工程塑料,适用于需要吸收冲击或发生可控形变的应用场景。相较Durable树脂,Tough 1000的耐温、耐老化、抗蠕变性能全面提升。

核心特性

断裂伸长率达180%,延展性突出

冲击强度达6.5kJ/m²显著高于典型HDPE

润滑性好,适配滑动接触结构

后固化不易翘曲下垂,尺寸稳定性佳

适用场景

抗冲击夹具治具 | 可挤压变形功能原型 | 反复受力耐磨运动部件

Tough 1500 V2(全新配方)

Tough 1500是当前SLA光固化材料体系中,力学行为最接近PP的高韧性材料,兼顾柔性、抗冲击与抗疲劳性能,适合反复形变与装配场景。

核心特性

极高的断裂伸长率(155%),具备良好柔韧性

抗疲劳性能突出(Ross flex 8000次)

抗冲击、不易碎裂

在高柔性SLA光固化材料中,具备领先的耐UV与耐温表现

适用场景

卡扣结构 | 弹性连接件 | 反复装配的零部件

这类具有高柔性材料的出现,让SLA光固化在卡扣结构和柔性结构领域的可靠性边界被明显拓展。

Tough 2000 V2(全新配方)

Tough 2000是Tough Resin家族中刚性与强度最高的一款材料,其性能已明确进入结构件应用区间,适用于承载与尺寸稳定性要求较高的功能部件。

新一代Tough 2000打印出来的细节更加锐利,外观和质感有明显提升。

核心特性

断裂韧性显著提升达到305J/m²,相较于上一代配方115J/m²提升了约3倍

断裂伸长率从上一代的44%提升至79%

抗蠕变能力明显增强,更适合长期承载

热变形温度升级至70°C(0.45MPa)

适用场景

卡扣与外壳类 | 承载结构件 | 高稳定性功能件

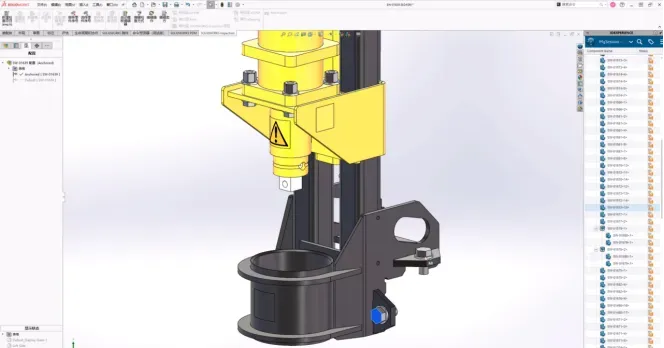

不止于材料,更是一套完整的制造解决方案

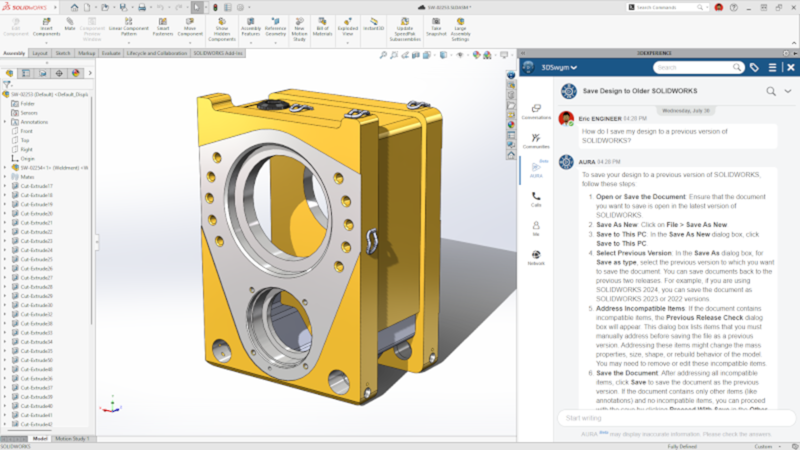

新一代Tough Resin性能的充分发挥,离不开Form 4 系列打印平台的协同支持:

高速打印,提升生产制造效率

表面一致,保障批量零件质量均匀稳定

哑光工业质感,外观直接可用

细节清晰锐利,满足功能件对精度与结构的严苛要求

材料与设备的系统协同,推动SLA光固化技术从 “高精度原型工具”,迈向功能件制造与小批量生产新阶段。

判断3D打印材料是否跻身工程级,不能只看强度参数,更看能否长期使用,能否抗冲击耐疲劳,能否稳定尺寸,能否替代传统制造。Formlabs 形朗新一代Tough Resin家族,正在这些维度上,系统性逼近工程塑料。

材料边界,正在被重新定义。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!