建模和仿真(MODSIM)的参数化设计研究来优化前照灯除霜时间

日期:2025-09-19 发布者: 智诚科技 浏览次数:次

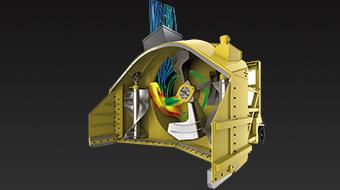

本博客介绍了使用基于建模和仿真的参数化设计研究来优化前照灯除霜时间,该研究在达索系统的开创性 3DEXPERIENCE 平台及其原生 Navier-Stokes 计算流体动力学求解器 FMK 上执行。

介绍

数字孪生是现实生活中对应物的计算机模型。它们是使用基于连续体的物理驱动模拟技术和人工智能/机器学习算法开发的。起初,它们主要用于交通运输和移动、航空航天和国防以及城市和基础设施等行业,现在越来越多地应用于生命科学和医疗保健等不太传统的细分市场。根据《财富商业洞察》的数据,欧洲的数字孪生市场是全球第三大市场。相比之下,全球数字孪生市场预计将从 2022 年的 86.0 亿美元增长到 2030 年的 1376.7 亿美元 [1]。达索系统是虚拟孪生技术的领导者,而这模拟博客文章旨在证实这一说法。之前的博客文章报道了 I 级汽车零部件供应商 Weldex 与 Dassault Systèmes 之间之前在热前照灯除霜方面的合作仿真工作 [2]。这篇博文通过使用对达索系统的开创性产品执行的参数化设计研究 (PDS) 优化前照灯除霜时间来扩展这项工作三维体验平台其基于 Navier-Stokes 的原生计算流体动力学 (CFD) 求解器称为 FMK 封装在流体动力学工程师角色.

方法论

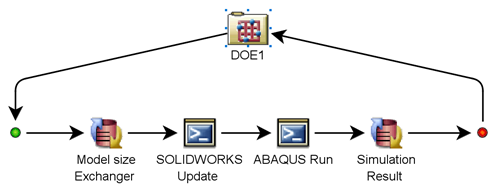

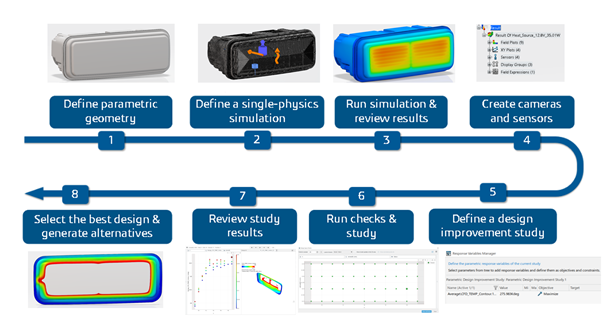

建模和仿真(又名 MODSIM)工作流程被用作 PDS 方法的一部分。MODSIM的利用达索系统计算机辅助设计 (CAD) 和仿真组合的优势。这些计算机辅助工程学科分为卡蒂亚和 SIMULIA 品牌。更具体地说,使用 MODSIM,参数化 CAD 模型直接连接到其下游 CFD 仿真场景。通过更改几何的参数参数对 CAD 模型进行的任何更改都会自动导致 CFD 仿真场景中的网格更新。通过MODSIM,整个仿真工作流程左移,可以在设计过程中更早地使用CFD仿真,从而减少后期故障并大大缩短产品开发时间。图 1 描述了热大灯除霜 CFD 仿真设置的整个 PDS 工作流程,以及嵌入式 MODSIM 过程。随后将更详细地描述各个步骤:

首先,在步骤1中,定义PDS旨在探索其对优化目标的影响的几何参数。

接下来,在步骤 2 到 3 中,运行基线设置的单个 CFD 模拟。这是一项健全性检查,以确保模拟已正确配置。

之后,在步骤 4 中,定义要在 PDS 中使用的相机位置和传感器,以评估/比较每个模拟的结果。

然后,在步骤5中,通过选择优化目标来指定设计改进研究。

随后,在步骤 6 中,设置要在 PDS 优化研究中运行的仿真数量,并运行检查以确保自动生成(通过 MODSIM)仿真设置从几何角度来看实际上是可行的。

在步骤 7 中,使用 PDS 图形用户界面查看每次仿真运行生成的结果。

最后,在步骤 8 中,选择最佳情况和/或根据优化的几何形状生成设计备选方案。

图1:大灯除霜仿真场景的PDS优化工作流程示意图

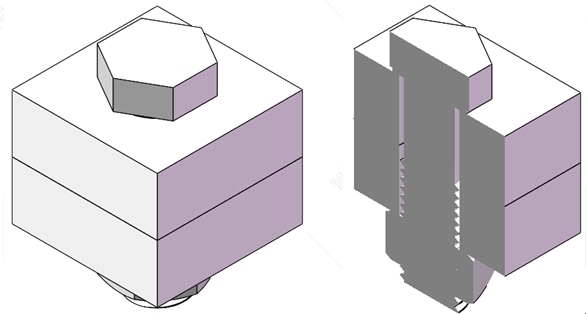

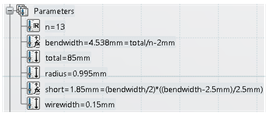

在描述了一般的 MODSIM 和 PDS 工作流程之后,现在必须详细说明 Weldex 的前照灯几何形状的参数化。大灯外壳的整体形状不能改变,因为这是由从 Weldex 购买大灯的原始设备制造商决定的;前灯必须适合车辆的总装。因此,影响前照灯除霜时间的唯一方法是改变横跨前照灯前部的电热丝丝的形状。它是参数化的导线。参数总结如图 2 所示。

图 2:用于改变电热丝形状的参数汇总

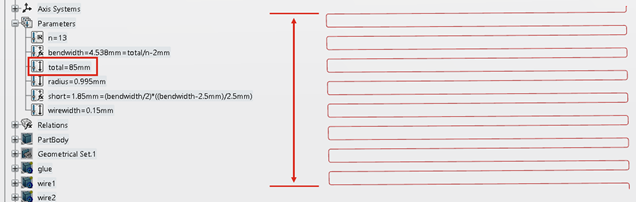

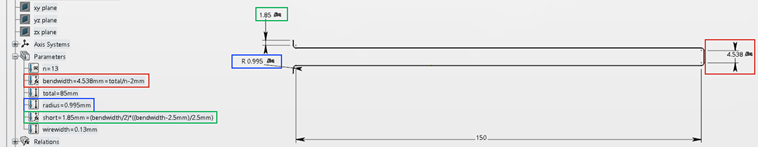

必须区分约束参数化的参数和实际变量参数。图 3 显示,第一个约束是布线的“总”高度;它不能超过85mm。图 4 说明了其余约束。导线匝数的“半径”固定为0.995mm,“弯曲宽度”(即间距)由“总”高度和“n”计算,“n”代表水平线段数,最后,从“弯曲宽度”计算出布线的“短”端长。最后,PDS 中唯一主动改变的两个变量参数是“n”和“线宽”,代表线径。

图3:线丝的垂直“总”高度约束

图 4:其余导线几何约束:“半径”、“折弯宽度”和“短”

在指定了基于 MODSIM 的几何参数后,简要描述了仿真场景设置。它类似于 Dassault Systèmes 和 Weldex [2] 之前 SIMULIA 博客文章中详述的前照灯除霜仿真。最重要的是,相变是通过在0°C时增加与温度相关的比热容的峰值来实现的。 尖峰应使其积分(“曲线下的面积”)等于水的熔变热。此外,需要指定的一个关键仿真参数是线丝的焦耳加热(又称欧姆加热)值。如公式 1 所示,焦耳加热 (P) 取决于施加的电压 (V)、导线的横截面积 (A)、导线材料的电阻率 (ρ) 和导线的总长度 (L):

对于 PDS 勘探步骤,电压设置为 12.8V,电阻率设置为 1.68e-8Ωm(对于铜)。横截面积由 Weldex 提供的 0.1-0.2mm 的线径范围限制。同时,导线的长度在物理上以 9 到 19 的“n”为界;超出这些边界的任何东西在几何上都是不可能的。根据这些信息,计算出可能的焦耳加热范围。为了简化/简化过程,计算了 PDS 研究的平均焦耳热值。最后,指定/选择 32W。

完成组合的 MODSIM 和 PDS 工作流程(如图 1 所示)后,将选择五种最佳情况。选择这五种最佳案例的标准如下:

它们必须在瞬态模拟结束时提供较高的平均“冰层”温度。

它们的实际功率输出必须接近客户要求的30W。这意味着,如果由于导线长度长而导致其实际功率输出非常低(参见公式 1),则在 PDS 中性能良好/更好的电线配置将被丢弃,这意味着它们的真实除霜时间要长得多。

然后用正确的焦耳热值模拟这五种情况,并使用公式 1 进行评估。从具有正确焦耳热值的五个模拟中,选择瞬态模拟结束时平均“冰层”温度最高的模拟,以具有最佳导线几何形状,以优化前照灯除霜时间。值得注意的是,在整个分析过程中,假设模拟时间结束时的最高平均“冰层”温度与较早的总除霜时间相关,其中冰层已完全融化。

最后,找到最佳电热丝灯丝配置后,需要检查材料温度范围。具体来说,前照灯外壳由模克隆(一种聚碳酸酯)制成,当暴露在大于或等于 408.15K 的温度下时会熔化。为确保优化的导线配置不会导致前照灯的塑料外壳熔化,在施加 16V 的热负荷的情况下运行 293.15K 的稳态室温模拟。选择这些 16V,因为如果指示电压的微控制器发生故障并切换到此默认值,施加的电压可以切换到该值。如果前照灯外壳暴露的最终稳态温度低于 408.15K,则认为优化的导线配置是可以接受的。

结果

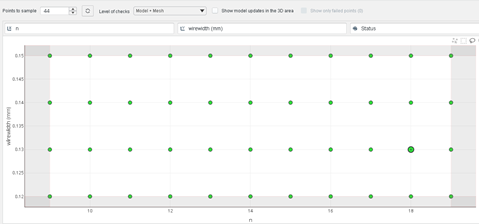

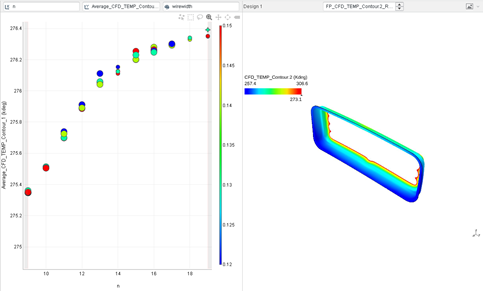

首先,说明了 PDS 中探索的设计空间及其结果。如图 5 所示,执行了 44 次仿真,“线宽”从 0.12mm 到 0.15mm,“n”范围从 9 到 19。在此阶段,检查生成的仿真设置的几何可行性。图 6 所示的窗口是在 PDS 完成后生成的。它显示了一个图,其中将平均“冰层”温度与“n”和“线宽”进行比较。温度范围下端的仿真被丢弃,因为它们的平均“冰层”温度较低。同时,也不会进一步考虑温度范围上限的仿真,因为它们的导线长度很长,它们的实际欧姆热值会非常低(参见公式 1)。从13到16的“n”范围内选择五种最佳仿真场景,如图6中的红框所示。这是因为这些设置具有较高的平均“冰层”温度,并且其实际欧姆热值接近30W的要求。

图5:PDS中探索的设计空间

图 6:PDS 的结果以及供进一步考虑的模拟范围也被标记

表 1 包含以实际欧姆热值运行的五种仿真设置的结果。还比较基线设置,以查看改进配置的好处。最后,选择“n”为13、“线宽”为0.14mm、“n”为14、“线宽”为0.15mm的场景进行材料试验仿真(表1中行以绿色标记)。这是因为这些模拟设置:

提供几乎等于 30W 的欧姆发热值。

具有接近最短拐点时间,即相变开始结束的时间。

并且在瞬态模拟结束时几乎具有最高的平均“冰层”温度。

尽管“n”为 13、“线宽”为 0.15mm 的设置似乎确实是最佳设计,但它的额定功率被认为与 Weldex 提供的 30W 目标值相去甚远。

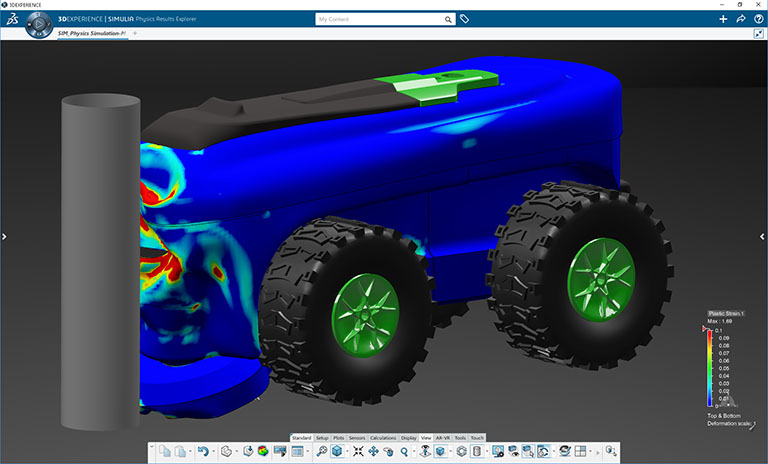

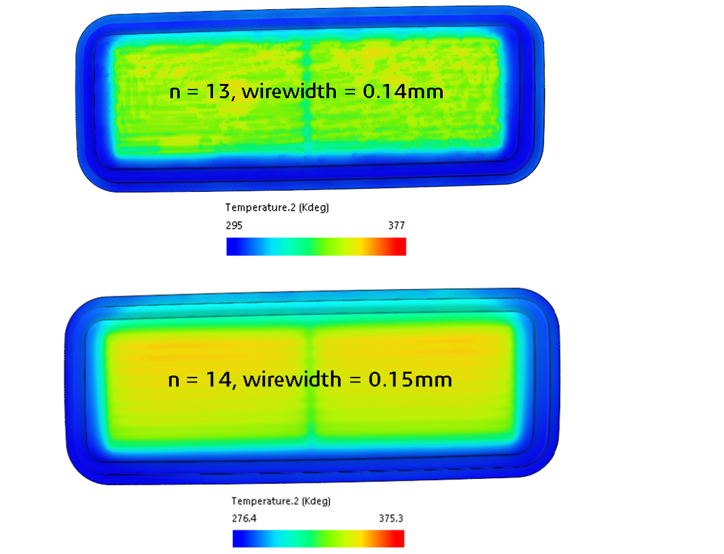

测试材料边界的仿真在稳态下运行,室温值为 293.15K,产生的热负荷为 16V。总体而言,这些模拟总共运行了 2000 次迭代。如图 7 所示,对于两种所选设计,最终稳态前照灯透镜温度远低于模克隆聚碳酸酯材料设定的 408.15K 阈值。因此,可以断言,优化(即缩短)大灯除霜时间的两线几何形状/设计不会导致大灯的塑料材料因熔化而失效。

图7:材料边界模拟结果

结论

总之,执行基于 MODSIM 的 PDS 来评估线丝几何形状对 Weldex 前照灯除霜时间的影响。在整个 PDS 中,有两个参数被主动变化:“n”,即水平线段的数量,以及“线宽”,即灯丝的直径。从完成的 PDS 中选择五个设置,以正确的欧姆热值进行模拟。从这五种设计中,有两种设计得到了进一步的追求,因为它们在瞬态仿真结束时提供了接近最高平均“冰层”温度,并且接近最短的拐点时间,这被认为是除霜完成的点,同时仍然接近所需的额定功率 30W: “n” =13 且“wirewdith”=0.14mm,“n”=14 且“wirewidth”=0.15mm。在这两种情况下,通过运行 293.15K 的稳态室温模拟并施加 16V 产生的热负荷,模克隆聚碳酸酯不会达到 408.15K 的熔化温度。最后,这项研究表明,虽然灯丝几何形状会影响除霜时间,但通过施加更大的欧姆热负荷可以实现更明显的影响。

今后的工作

未来的工作必须探索改变施加在线丝上的热负荷的可能性。这可以通过通过 3DEXPERIENCE Platform 的 Process Composer 应用程序生成的实验设计研究来实现。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!