SIMULIA风力涡轮降噪框架仿真

日期:2025-12-05 发布者: SIMULIA 浏览次数:次

随着风能在全球扩展,噪声排放已成为监管合规、公众接受度和运营盈利的关键因素。本文概述了一个高保真、多学科的框架,用于预测和缓解两种主要类型的风力涡轮噪音:来自叶片的宽带气动声学噪声和传动系统的音调振动声学噪声。我们提出了两种集成的仿真工作流程,使工程师能够设计更安静的涡轮机。气动声学工作流程利用流体仿真优化叶片锯齿,实现关键频率最高4分贝的降噪。振动声学工作流程对整个涡轮进行建模,追踪机械振动从齿轮箱到辐射表面(如塔),识别主导噪声路径。我们解释了这种整体方法,结合安全的知识产权保护协作,如何帮助运营商减少昂贵的电力限制,加快认证进程并改善社区关系。

安静风能的商业理由

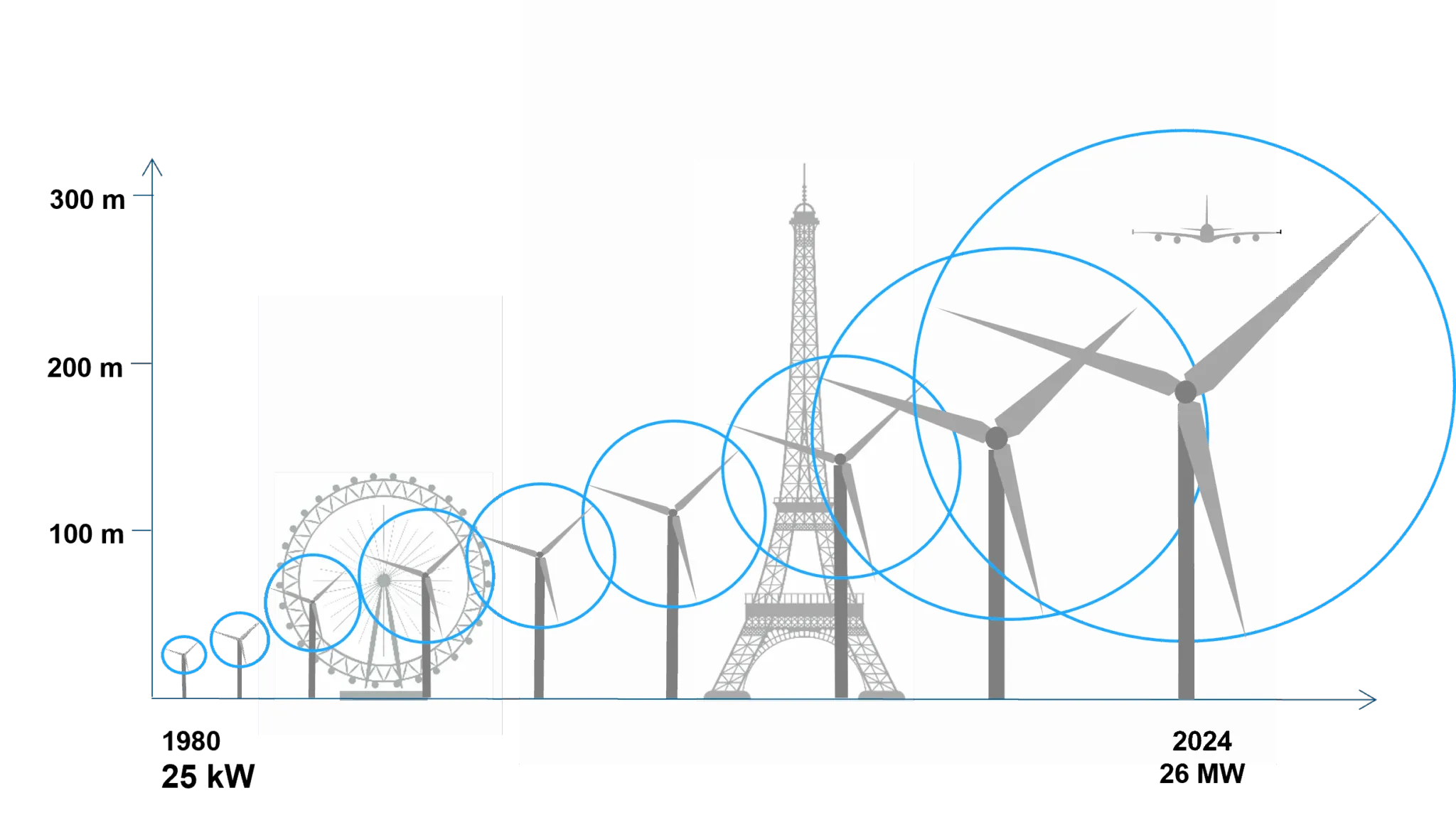

风能是全球增长最快且最经济的能源之一。仅2023年,全球新增了116吉瓦风电容量,这得益于其低水平化的能源成本。这种快速扩展使更多风机更靠近社区,加剧了对其声学足迹的审查。

全球范围内已经实施了更严格的噪音法规。例如,德国某些地区在住宅区对夜间噪音限制低至35 dB(A)。当涡轮机超过这些限制时,运营商往往被迫限制发电,导致收入和清洁能源生产直接损失。解决噪音问题已不再只是公关问题;这是商业上的必然。

本文提出了一个实用的基于仿真的框架,用于预测和缓解风力涡轮噪音。我们将详细介绍两种不同的工作流程,分别应对空气动力学和机械噪声源。你将看到这种集成方法如何设计出更安静、更有利可图的涡轮机。

理解风力涡轮机噪声的来源

涡轮机的声学特征很复杂。它由两种不同类型的噪声组成,这些噪声来自不同的来源。

气动-声学噪音:这是涡轮叶片与空气相互作用时产生的宽带“呼啸”声。主要源是叶片后缘产生的湍流。这通常是整体音量的最大贡献因素。

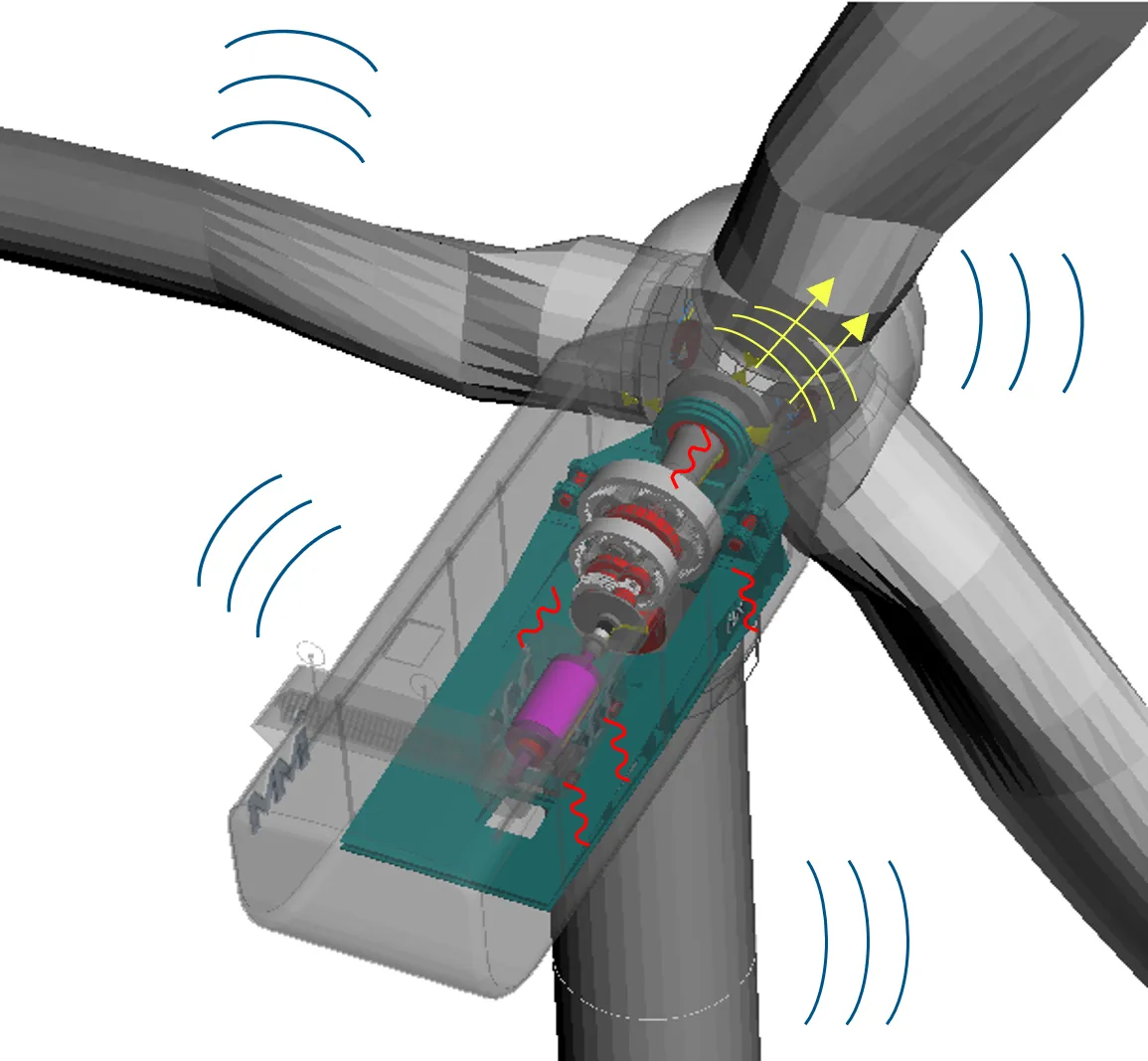

振动声学噪音:这是一种音调机械的声音,特点是特定的窄频带。它主要源于传动系统,尤其是变速箱和发电机的振动。这些振动通过涡轮结构传递,并通过塔、发动机舱和叶片以声音形式辐射。

历史上,工程工作主要集中在减少宽带空气声学噪声。随着这些努力的成功,例如传动系统或发电机之前被掩盖的音调噪音不再被掩盖,反而被视为侵入性噪音。因此,有效的噪声缓解策略必须同时应对这两个噪声源。

工作流程1:缓解气动声学噪音

原型设计和测试全尺寸涡轮叶片的成本高得令人望而却步。数字仿真为优化空气动力学和空气声学性能提供了一种经济且准确的替代方案。我们的框架采用经过验证的工作流程设计和测试降噪功能,如后缘锯齿。关于噪音及其法规的挑战,这些法规可能成为限制涡轮运行的限制因素,请阅读客户故事从LM风力发电公司及其与达索系统合作的做法,到开创性模拟方法以应对这些挑战。

综合仿真方法

我们负责在三维体验®平台.该工艺整合了叶片设计、气动分析和声学预测。

设计:刀片几何形状通过以下方式创建并优化性能卡蒂亚®和西穆利亚®利用叶片元素动量理论(BEMT)工具进行产品。

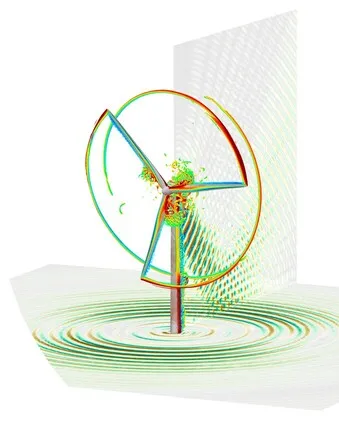

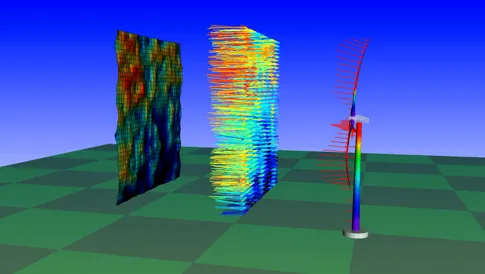

分析:我们用的是SIMULIA动力流®,一个格点-玻尔兹曼方法求解器,用于模拟多个叶片段周围的气流。更具体地说,我们旨在解析湍流边界层,这对于预测航空声学风力涡轮机噪声特征至关重要。

预测: Ffowcs Williams-Hawkings(FW-H)求解器计算虚拟旋转麦克风位置各段的远场噪声频谱。这些结果被智能组合,避免忽略多普勒、地面反射和大气吸收。通过这种方式,我们创建了涡轮机的虚拟孪生体,确保满足官方IEC认证的所有条件。该过程正在申请专利。

为了平衡准确性和计算速度,我们可以采用多保真度方法。低保真度分析首先识别出产生最多噪声的刀片部分。对于5MW参考涡轮机,这些风机分布在叶片半径的75%和92.5%左右。然后我们对这些关键部分使用中保真“2.5D”(挤压翼型)模拟。该方法大约是完整三维模拟的十倍,但精度相当,正如多篇学术论文所述,非常适合对锯齿设计进行迭代。

关键结果与设计见解

我们测试了两种锯齿类型(尖锐和圆角),其翻盖角度不同。模拟测量了标准IEC认证点的噪声:下风100米,距地面1.2米。

结果证实了仿真驱动设计的有效性以及无限可能。

显著的降噪效果:所有锯齿设计均能降低500赫兹以下频率的噪声。

最佳配置:-5.5°的适中襟翼角度提供了最佳性能,在200 Hz 1/3八度频段附近实现了约4 dB的噪声降低。

设计权衡:更激进的襟翼角(-11°)减少了低频噪声,但在1 kHz时噪声增加了4 dB。适度的角度避免了这种不良的权衡。

这些发现表明,针对性锯齿几何形状能显著降低最关键频率范围内的宽带噪声,直接影响法规合规性。

工作流程2:振动声学噪声分析

随着叶片声降低,传动系统的音色嗡嗡声成为主要关注点。预测这些噪声需要一个整体系统模型,追踪振动从其源头穿越整个涡轮结构到辐射声音的组成部分。

整体系统层面方法

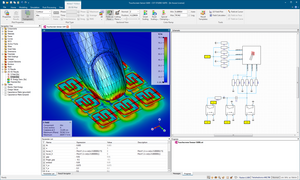

该工作流程结合了多体系统(MBS)模拟与振动声学分析。

识别噪声来源:调音噪声的主要来源是齿轮箱。当齿轮齿啮合时,接触刚度的变化会产生称为传动误差(TE)的激发。虽然螺旋齿轮和微几何修正能降低TE,但它们无法在涡轮经历的所有负载条件下完全消除TE。

振动路径模型:我们使用Simpack™构建整个风力涡轮机的高保真MBS模型。该模型采用柔性有限元(FE)主体,主要从以下阿巴库斯®,比如塔楼、床板和刀刃。此外,还包括非线性元件的详细表示,例如轴承、齿轮和转子叶片。这使我们能够准确模拟传动系统振动如何通过各种传递路径传播到辐射表面。

分析噪声辐射:Simpack的振动数据被用作振动声学软件的输入第六波®.该工具计算塔和发动机舱的振动如何将声音辐射到环境中。该分析采用基于模态的方法,带来了两个关键优势:

速度:初步求解后,我们可以通过简单更新MBS模型中的模态参与因子,快速评估不同作条件或设计变更的声学影响。

洞察力:分析准确揭示了振动如何通过机械系统传递,以及塔或发动机舱的每种结构模式对声压的贡献程度。这有助于工程师精准识别问题共振并开发缓解方案。

实现安全协作与IP保护

构建完整的系统模型需要涡轮机OEM与各零部件供应商之间的紧密合作。这对保护敏感知识产权(IP)提出了挑战。

我们的框架通过Simpack中的“BlackBox”导出函数来解决这个问题。供应商可以将其子系统(如齿轮箱)作为二进制、功能完整模型提供。OEM可以在无需专有设计细节的情况下,将该BlackBox集成到其整体系统仿真中。供应商对其知识产权保持完全控制,而OEM则获得系统级分析所需的准确性。这种能力促进了安全且高效的协作。

将仿真与商业成果相结合

这一整合的多学科框架直接转化为开发商、业主和运营商的商业优势。

减少收入损失:通过设计符合严格噪声限制的更安静的涡轮机,运营商可以避免昂贵的夜间停电,最大化年度发电效率。

加速认证:虚拟测试使工程师能够在流程早期就根据认证标准评估设计,减少昂贵的延误和后期修改的风险。

降低开发成本:高效的仿真工作流程减少了对昂贵物理原型的建造和测试依赖,降低了资本支出。

提升社区接受度:主动管理声学足迹有助于在风电场所在社区建立信任和支持。

未来:自适应降噪控制

这里介绍的方法为当今更安静的风力涡轮机工程提供了一个稳健且经过验证的框架。请浏览GE可再生能源在SIMULIA社区的演讲:通用电气可再生能源:基于仿真的风力涡轮机齿轮箱调度分析与风险评估 |风力与传动系统大会 2022关于机械和传动部件的音调噪声的更多信息。

展望未来,下一步是将这些高保真模拟与现场实时作数据融合。这种合成技术将推动自适应噪声控制系统的开发。此类系统可实时调整涡轮机的运行参数,以在特定风力和大气条件下最小化声学特征,进一步提升效率和社区关系。

通过不断提升模拟能力,我们可以确保风能未来依然是清洁、可负担且可接受的能源。

准备好设计更安静、更有利可图的风力涡轮机了吗?请联系我们智诚科技ICT的仿真团队,电话:400-886-6353,探索这一多学科模拟框架如何帮助您实现噪音缓解目标。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!