通用汽车使用SIMULIA Simpack 将弹簧置于悬架状态

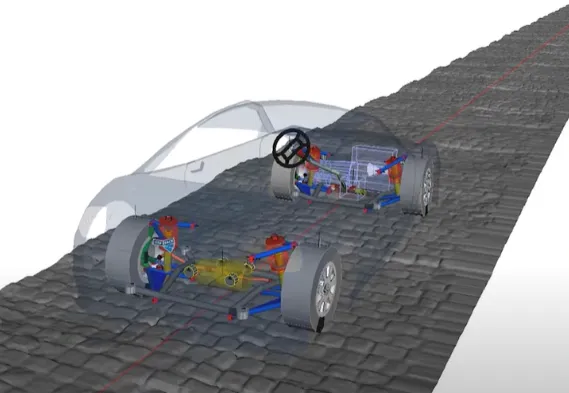

美国跨国汽车制造商 General Motors 依靠 SIMULIA 对板簧悬架系统的复杂多体动力学进行建模。

挑战

找到一种更高效、更准确的方法来模拟板簧车辆悬架系统的复杂配置和多体动力学。传统方法错综复杂、具有挑战性且需要大量资源,因此很难为不同的车辆项目定制悬架模型。

方法

在 Dassault Systèmes SIMULIA 团队的支持下,使用 SIMULIA Simpack 解决方案创建多体动力学建模工具。

结果

提高效率 – 过去需要一天才能完成的模拟现在可以在一小时内完成

Simpack 强大的求解器提供快速、准确的仿真结果

对支持未来汽车创新的信心

有时旧的想法是最好的,但这并不意味着将它们应用于新设计很简单。以板簧为例。它是最古老的车辆悬架形式之一,其历史可以追溯到 17 世纪法国的马车,至今仍在使用。

“板簧是一项非常古老的技术,但制造成本非常低,并且为车辆提供了非常好的悬架系统,”通用汽车 (GM) 的车辆动力学和负载模拟工程师 Ameya Apte 说。

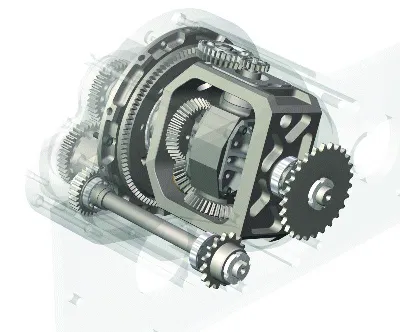

从本质上讲,板簧由长而扁平的钢板组成,这些钢板弯曲成弧形并堆叠成一个包。可能会添加第二个甚至第三个包,每个包都包含不同形状和数量的叶子。这为无限的配置可能性打开了大门。

“不同的板簧配置为车辆提供不同的悬架率,”Apte 解释说。“较小的车辆需要更小的树叶包和更少的树叶,而较大的车辆通常需要更大的树叶包和更多的树叶。基本上,后桥承载的负载量是影响叶片设计的主要因素。这取决于您希望车辆进行什么样的骑行和什么样的操控。

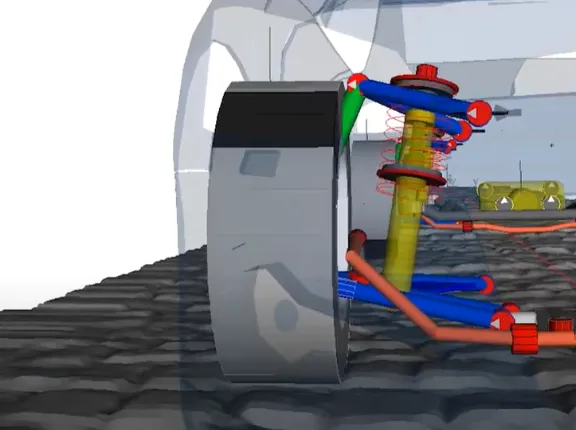

仿真对于全面分析每个春天的树叶相互影响的不同方式至关重要。

“如果你在看一片叶子内部的应力,在测试中几乎不可能做到这一点,但你可以在模拟中做到这一点,”Apte 说。“同样,如果你想测量两片叶子之间的力,你可以放入负载传感器,但这也会修改模型本身。”

但从仿真建模的角度来看,考虑这些多体动力学是一项复杂且耗费资源的任务。因此,为每个车辆程序定制板簧建模可能非常耗时、容易出错且难以标准化。

“板簧已经存在了数百年,因此人们可能认为这是一种简单的建模技术,但事实恰恰相反,”Apte 说。“板簧的一个挑战是叶子本身与悬架相连,因此它们之间存在摩擦,需要建模。此外,连接在底盘和板簧之间的衬套也具有频率相关属性,必须对其进行建模。

汽车制造商通常使用有限元分析解决方案对车辆设计中涉及的复杂几何图形、材料和物理场进行建模和仿真。但对于 GM 的板簧,Apte 需要一种多体动力学工具,以支持对这些复杂系统进行更高效的建模。他和他的团队使用 SIMULIA 技术创建了他们需要的工具。

“我们开发的工具使我们能够制造标准化的板簧,并为不同的应用量身定制,”Apte 说。“用户只需输入他们想要的弹簧参数——例如包装中的叶子数量、它们在初级、次级和辅助包装中的分布方式、它们的形状、锥形等。有了这些信息,该工具将创建一个可用于预测车辆动力学性能和负载的模型。

该工具成功的两个关键因素促成了这一目标。一个是 SIMULIA 的技术、后端和研发团队提供的全面支持。另一个是 SIMULIA Simpack – 一种用于开发和仿真高保真多体系统的技术。

Apte 对 Simpack 的求解器印象特别深刻,它比他使用过的其他工具领先了许多。

“使用 Simpack,您几乎不必修改求解器参数即可运行模型,”Apte 说。“您可以修改参数以增加或减少运行时间,或者在模拟的某些部分获得更好的保真度,但通常不需要这样做来运行模型。这个强大的求解器非常有用,因为它使我们能够查看结果,了解结果背后的物理场,然后将模型发送给我们的设计工程师。

除了支持更高效的板簧仿真外,该工具还可以提供准确的结果,因此 Apte 和他的团队可以放心地进行仿真。“如果使用 FEA 工具进行板簧仿真需要一天时间,那么使用 Simpack 可以在一个小时内完成,”Apte 说。

展望未来,Apte 相信他在这个工具中的求解器将经得起时间的考验,即使行业不断发展和新技术的出现。

“我认为我们现在拥有的物理求解器将被人工智能和区块链等颠覆性技术增强,而不是根除,”Apte 说。“几十年来,将新车推向市场所需的时间已显著缩短,我们看到了使用新工具进一步缩短上市时间的潜力。从长远来看,学习这些新工具并设想一个我们可以将它们组合起来创建正确应用程序的未来,这将是我们工作的重要组成部分。