不止于工具:桌面级SLS如何改变工程师的工作方式?

日期:2025-12-09 发布者: 智诚科技 浏览次数:次

在工厂里,设备工程师正面临一个经典难题:

产线明天要换型,但新零件的检测夹具还没着落。

开模?来不及,也批不下预算。

用现有的光固化打印机连夜赶一个?强度不够,精度也差,根本没法用。

这个关于速度、性能、成本的“不可能三角”,曾困扰着无数工程师。直到一种放在办公室角落的机器,开始改变游戏规则。它就是从奔德士等顶尖制造商的车间里都在使用的桌面级SLS 3D打印机。

Formlabs Fuse SLS打印机持续更新中

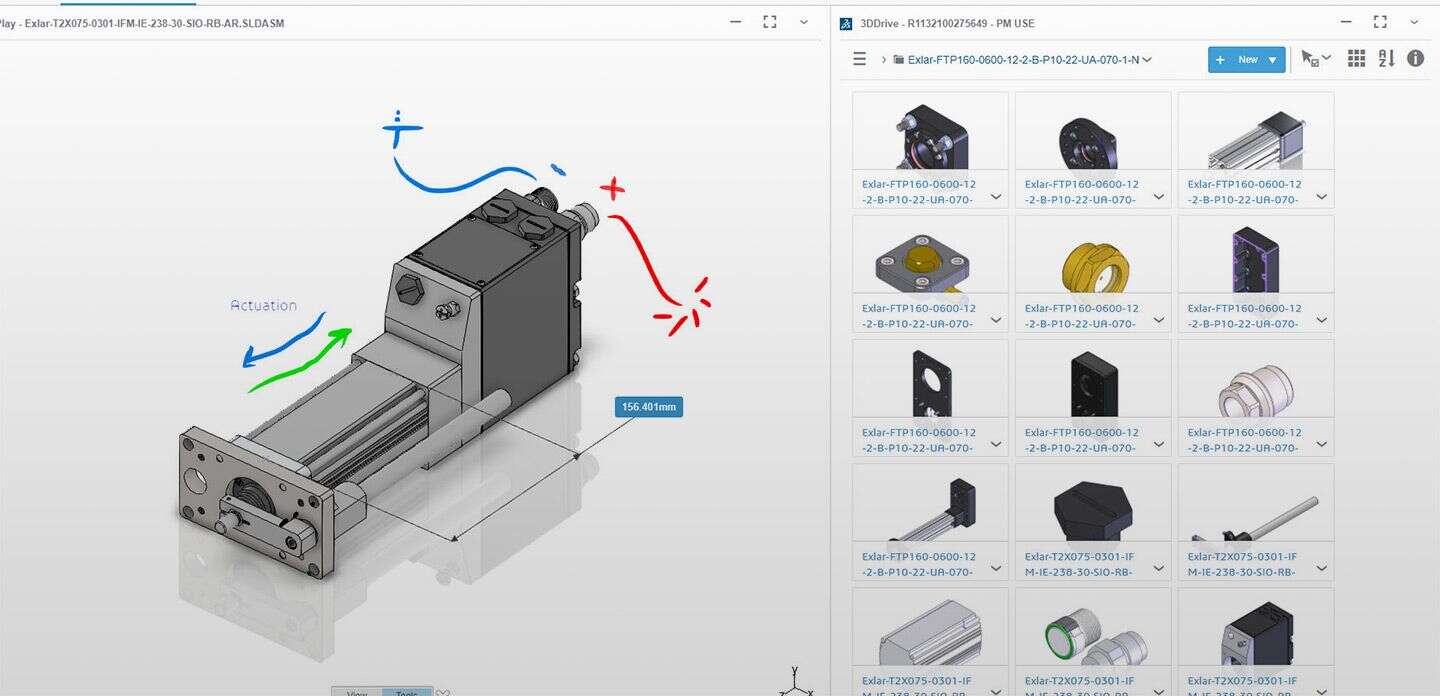

是“零件制造机”不是模型打印机

工程师需要的不是模型,而是能直接装机使用的零件。这正是SLS与传统3D打印的本质区别。

三大优势

1.真·耐用:SLS使用尼龙12粉末烧结成型。成品具备良好的韧性、耐磨性和抗疲劳性,能承受产线震动、工具反复装夹,寿命以“月”甚至“年”计,而非“天”。

2.真·耐造:零件可耐受80℃以上的温度,并能应对常见的切削液、润滑油等车间环境,不会像普通树脂件那样软化或开裂。

3.真·好用:独特的粉末烧结工艺,让它能一体成型做出带复杂内腔、活动卡扣、异形流道的零件。无需组装,强度更高,设计自由度高。

简单说:它制造的是“工业件”,是能直接上生产线干活的“工具”,不是展示用的“样品”。

Fuse桌面级SLS技术的第一个革命性突破,就在于彻底抹去了“原型”与“零件”之间的界限。

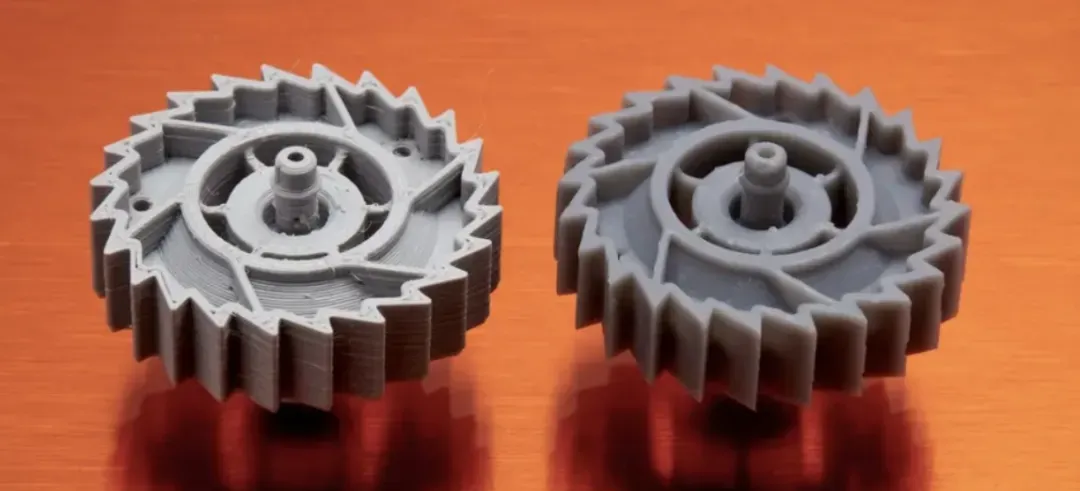

FDM 打印机不擅长处理复杂设计或具有精细特征的部件(左)

颠覆流程“快速试错”“内部敏捷”成为常态

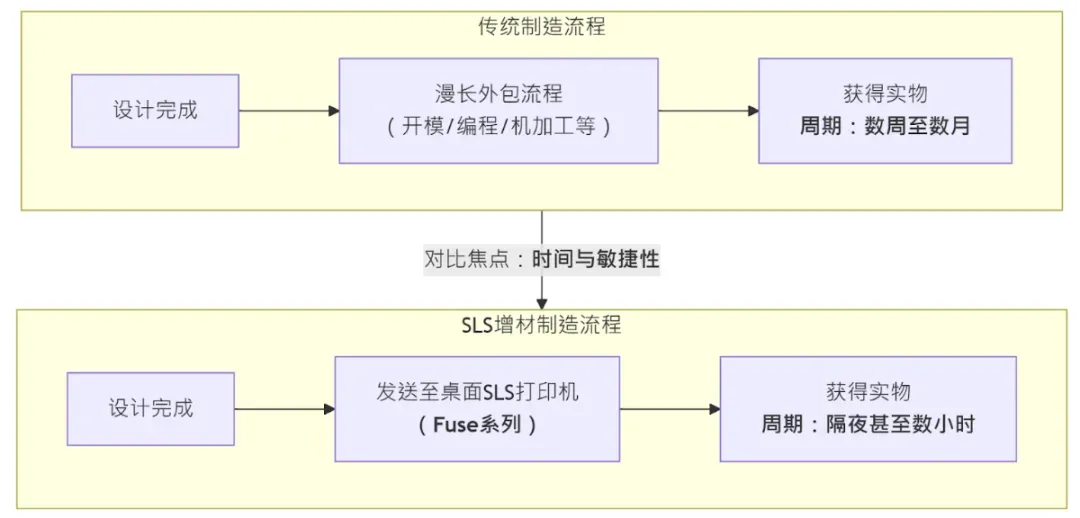

传统制造中,最贵的是“时间”和“变化”。

一个金属夹具从设计到上机,流程以“周”计算。一旦设计要改,所有流程推倒重来,成本高昂。

桌面级SLS带来颠覆

1.没有模具,也就没有“改模费”。优化设计无非是电脑上保存一个新版本文件。

2.从“外包等待”到“内部制造”。一个小批量夹具,从设计到拿到手,可以从28天缩短到2天。

3.创建“数字仓库”。所有工装夹具的图纸就是数字资产。哪个零件坏了或需要改版,随时调出打印,几小时内就能恢复生产,避免全线停工。

这意味着,工程师团队从一个依赖外部、被动等待的部门,转变为一个掌握快速响应能力的“内部解决方案中心”。

传统制造与SLS制造的核心流程与时间差异

关键突破让“高端能力”变得触手可及

以往,工业级SLS是百万元级投资,需要专门车间和人员。而像Formlabs Fuse系列这样的桌面级设备,完成了关键一跃:

1.成本可控化:Preform软件自带成本计算。将设备投入和单件成本降至部门预算可承受范围。

2.操作简单化:集成化的粉末处理系统,让后处理变得洁净、安全,可在办公室环境运行。

3.流程闭环化:从打印、粉末回收到清粉,形成完整工作流,省心省力。

最终,它让“快速制造高性能零件”这一核心能力,从大型企业的中央实验室,下沉到了每一支工程师团队的桌边。

不止未来更是现在

当越来越多的工程师选择桌面级SLS,他们选择的不仅仅是一台设备。

他们选择的,是一种 “把想法快速变成可靠实物”的自主权,是在产品开发竞赛中赢得数周先机的 “敏捷性” ,是为企业构建柔性制造能力的 “战略筹码” 。

这不再是一项前沿技术,而是已验证的、静默的生产力革命。它让每一位工程师,都拥有了成为自己生产线“问题终结者”的能力。

如果您也想让团队拥有这种“即想即所得”的制造能力,

我们为您准备了免费体验通道。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!