SOLIDWORKS智能孔位统计方案让 “0 安装 + 准确 BOM” 兼得

日期:2026-02-03 发布者: 智诚科技 浏览次数:次

在制造业装配体设计领域,工程师们长期面临一个 “两难选择”:要么为了提升设计效率、减轻软件负担,不安装紧固件仅靠经验估算数量与规格,却给后续采购、生产、售后埋下错漏隐患;要么手动装配紧固件、反复校验 BOM,却陷入重复劳动的低效循环,还难逃选型偏差、统计失误的问题。

传统紧固件管理模式的痛点,早已渗透企业全流程:设计端标准化程度低、BOM 可信度差;设变时易遗漏孔位关联,无法自动更新;采购因估算不准多订漏订,徒增成本;生产端人工解读图纸易出错,信息传递有歧义;售后更是难以快速获取紧固件信息,备件清单形同虚设 —— 看似解决了设计师的效率问题,却让全链路团队陷入 “低效泥潭”,严重拖累企业数字化转型步伐。

如今,智诚科技ICT的智能孔位统计紧固件解决方案的出现,彻底打破了这一僵局,真正实现 “0 安装” 与 “准确 BOM” 的 “鱼和熊掌兼得”,为装配体设计注入高效智能新动能。

核心能力:从 “经验估算” 到 “智能匹配” 的跨越

这款方案聚焦装配体设计核心需求,以三大关键技术能力,攻克传统模式痛点:

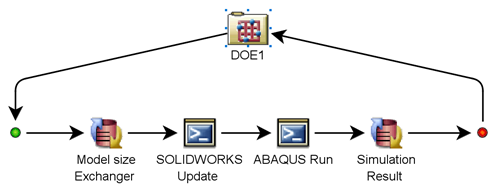

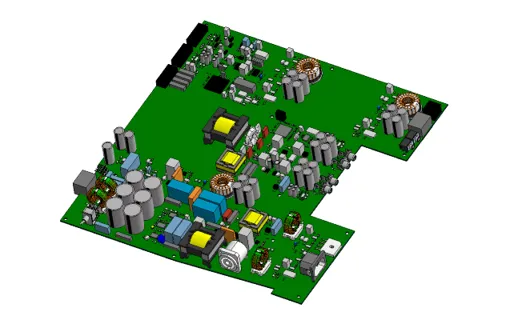

全维度孔位分析:自动遍历装配体中所有孔特征类型,精准解析孔位的拓扑几何结构与空间配合关系,不放过任何一个需要匹配紧固件的关键位置;

企业标准贴合:严格遵循企业预设的装配体标准规格,无需人工干预,即可完成紧固件的智能选型与匹配,确保每一个紧固件都符合工艺要求;

轻量化高效运行:无需复杂配置,即可快速适配各类装配体场景,兼容性能优异,且纯信息化开发不依赖第三方软件,部署灵活,大幅降低企业使用门槛。

看得见的效率飞跃:数据见证价值

相较于传统模式,智能孔位统计方案带来的效率提升并非空谈,而是有实打实的数据支撑:

| 关键任务 | 传统模式 | 智能方案 | 效率提升幅度 |

|---|---|---|---|

| 紧固件分拣 | 2 小时 / 天 | 0.5 小时 / 天 | 75% |

| 单个规格确认 | 10 秒 / 个 | 2 秒 / 个 | 80% |

| 装配错误率 | 1.2% | 0.3% | 75% |

| 项目返工时间 | 8 小时 / 项目 | 2 小时 / 项目 | 75% |

| BOM 整体处理时间 | 40 小时 | 2 小时 | 95% |

| 规格混淆错误率 | 2% | 0.2% | 90% |

| 供应商沟通次数 | 15 次 / 项目 | 3 次 / 项目 | 80% |

| 采购周期 | 10 天 | 4 天 | 60% |

从设计端的 BOM 处理效率,到采购端的沟通成本,再到生产端的错误率控制,每一项数据都印证着方案对全流程的优化价值 —— 人工统计与校验工作量大幅减少,从源头规避紧固件选型错误、BOM 偏差等问题,让设计更高效,生产更顺畅。

全链路价值:不止于 “设计高效”,更支撑 “企业精益”

智能孔位统计紧固件方案的价值,远不止解决设计端的效率问题,更能为企业全链路精益化运营与数字化转型提供核心支撑:

数据资产积累:自动沉淀企业标准紧固件知识库,为后续设计、生产提供数据复用基础;

运维效率提升:售后维护准备时间从 4 小时缩短至 0.5 小时,快速响应备件需求;

供应链协同:与供应商共享精准 BOM 数据,助力实现 JIT(准时制)供货,降低库存成本;

数字化对接:为 MES(制造执行系统)、ERP(企业资源计划)系统提供高质量数据源,打通设计与生产的数据壁垒;

合规与追溯:满足行业质量体系对 BOM 准确性的要求,每一个紧固件均可追溯至设计规则与安装位置,保障产品质量可查可控。

选择即革新:让装配体设计 “轻装上阵”

当制造业迈向智能化、精益化,传统紧固件管理模式早已无法满足企业全局需求。智能孔位统计紧固件方案,以 “0 安装” 解放设计效率,以 “准确 BOM” 保障全链路精准,无需牺牲一方换取另一方 —— 既让工程师专注核心结构与功能设计,摆脱重复劳动;又为采购、生产、售后团队提供可靠数据支撑,消除信息断层。

无论是追求设计效率提升的中小型企业,还是致力于数字化转型的大型制造企业,这款方案都能成为装配体设计的 “智能助手”,从源头提升设计质量与物料管理精度,为企业降本增效、增强核心竞争力注入强劲动力。

告别紧固件统计的 “两难困境”,从选择智诚科技ICT的智能孔位统计紧固件解决方案开始!

查看智能孔位统计紧固件解决方案 试用申请可拨打我们电话:400-886-6353

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!