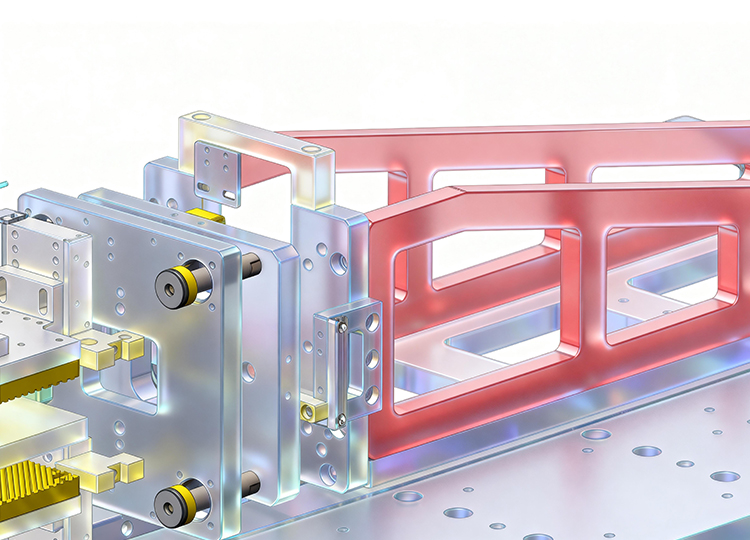

智能孔位统计紧固件解决方案是面向企业装配体设计的高效智能解决方案,聚焦解决传统紧固件统计繁琐、选型不准、BOM 生成易出错等核心痛点。方案可遍历统计孔特征类型,精准分析孔位的拓扑几何与空间配合关系,并严格贴合企业装配体标准规格完成紧固件智能匹配,真正实现紧固件“0 安装 + 准确 BOM” 的 “鱼和熊掌兼得”。同时,方案具备优异的兼容性能与快速运行效率 **,无需复杂配置即可快速适配各类装配体场景,还能自动生成精准 BOM,大幅减少人工统计与校验工作量,从源头规避紧固件选型错误、BOM 偏差等问题,全面提升装配体设计效率与物料管理精准度,为企业精益化设计与生产提供可靠支撑。

智能孔位统计紧固件

The name of the project

SOLIDWORKS优化性能/简化工作

往往不安装紧固件(螺钉、螺母、垫片),而是凭经验:大概估算数量、规格和种类…

表面上的“好处”

-

大幅提升软件运行效率

零件减少,降低内存/CPU占用,避免卡顿、崩溃,提高视图操作、重建模型速度。简化配合关系,缩短打开和保存时间。

-

缩短前期设计时间

忽略重复性紧固件建模,让工程师更专注于核心结构、运动机理和功能设计。 适合方案设计阶段快速迭代,避免细节过早固化

-

降低本地硬件要求

减少对高性能图形工作站的需求,降低企业初期投入成本。

隐藏的“全局痛点”

-

⚠️ 设计环节:标准化程度降低、BOM可信度下降

-

⚠️ 设变管理:变更易遗漏、无法自动更新孔位关联

-

⚠️ 采购库存:估算不准导致多订/漏订,增加成本

-

⚠️ 生产交付:人工解读易出错、信息传递有歧义

-

⚠️ 维护服务:无法直接获取紧固件信息、备件清单不准

仅满足设计端,全流程都“受伤”

传统方式只解决了设计师的效率问题,却让采购、装配、售后团队陷入困境,不符合企业数字化转型的全局需求。

遍历分析·智能匹配·精准BOM

核心能力

- ✅ 遍历统计孔特征类型

- ✅ 分析孔位拓扑几何

- ✅ 识别空间配合关系

- ✅ 贴合企业装配体标准规格

| 任务 | 传统模式 | 数字化BOM指导 | 效率提升 |

|---|---|---|---|

| 紧固件分拣 | 2小时/天 | 0.5小时/天 | 75% |

| 规格确认 | 10秒/个 | 2秒/个 | 80% |

| 装配错误率 | 1.2% | 0.3% | 75% |

| 返工时间 | 8小时/项目 | 2小时/项目 | 75% |

0安装:无需手动插入紧固件模型

准确BOM:自动生成精准物料清单

鱼和熊掌兼得:效率与精准性双满足

核心能力

- ✅ 兼容性能强,适配多场景

- ✅ 运行快速,轻量化处理

- ✅ 纯信息化开发,与达索产品无关

- ✅ 部署灵活,无需依赖第三方软件

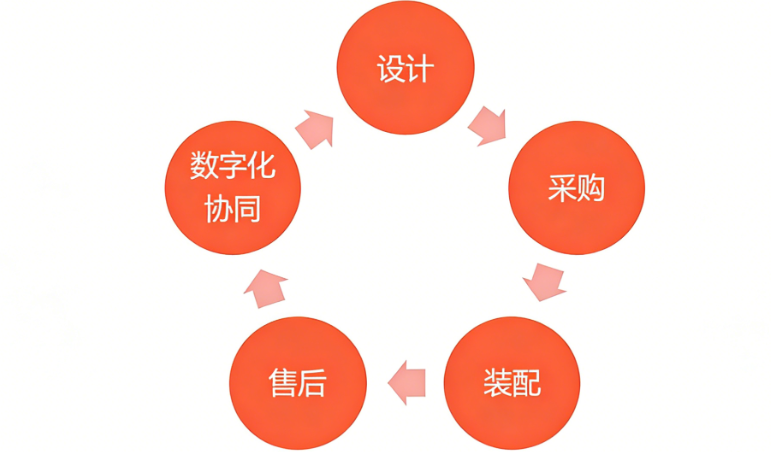

全链路效率跃迁

全链路价值流

数据资产积累:形成企业标准紧固件知识库

运维效率提升:维护准备时间从4小时→0.5小时

供应链协同:与供应商共享数据,实现JIT供货

数字化转型:为MES/ERP提供高质量数据源

合规与审计:满足行业质量体系对BOM准确性的要求

量追溯性:质每个紧固件可追溯到设计规则和安装位置

基于准确的BOM和准确的变更管理

| 指标 | 传统模式 | 插件数字化模式 | 提升幅度 |

|---|---|---|---|

| BOM处理时间 | 40小时 | 2小时 | 95% |

| 规格混淆错误 | 2% | 0.2% | 90% |

| 供应商沟通次数 | 15次/项目 | 3次/项目 | 80% |

| 采购周期 | 10天 | 4天 | 60% |