3DEXPERIENCE推动可持续轮胎制造

轮胎制造商探索新材料、更环保的生产方法和循环商业模式,以减少对环境的影响并满足下一代移动出行的需求。

来自沙漠灌木的橡胶、由废聚苯乙烯包装制成的合成化合物、纺成增强纤维的塑料瓶以及自动适应不断变化的路况的胎面。这些只是有助于引导轮胎行业走向更可持续未来的一些创新。

这是一个跨越价值链各个部分的挑战。每个轮胎的背后都是 200 多种材料的复杂混合物,包括合成聚合物、天然橡胶、钢、纺织品、油和化学添加剂,所有这些都以高昂的环境成本为代价。轮胎在生产过程中消耗大量能源,主要由石油基材料制成,一旦上路就是微塑料污染的主要来源。

随着汽车、卡车和重型设备迈向净零排放,重新思考轮胎设计、材料和制造已成为减少碳足迹的最有效方法之一。

为性能和地球而设计

轮胎的平衡是由工程师所说的“魔三角”塑造的,包括抓地力、滚动阻力和耐用性。将可持续性添加到组合中使等式更加复杂。

研究表明,轮胎磨损对颗粒物污染有很大影响。现代汽车从轮胎磨损中释放的颗粒物是废气排放物的近 2,000 倍。这些超细颗粒携带有毒化合物,进入空气、水和土壤。

作为回应,轮胎制造商正在转向新材料和先进的仿真来测试其性能。蒲公英和番石榴是一种耐寒的沙漠灌木,正在成为天然橡胶的替代来源。回收炭黑、可再生丁二烯、大米二氧化硅和其他生物填充剂正在实验化合物中进行试验。虚拟测试使工程师能够评估数千种材料组合并微调魔三角,即使可持续性考虑重塑了公式。与此同时,正在建设大型回收厂,以回收废轮胎中的宝贵材料,包括微粉化橡胶粉,实现闭环并将见解反馈到设计过程中。

要深入了解领先的制造商如何超越材料创新——拥抱循环设计、全寿命评估和报废再利用——请查看我们的页面可持续轮胎.

更智能、更清洁的轮胎生产

众所周知,轮胎生产是能源密集型的,也是另一个创新的主要领域。硫化(橡胶固化过程)占排放量的大部分,但工厂内的其他过程(如混合、切割和冷却)也消耗了大量的能源和水。

制造商正在多个方面解决这个问题。电动硫化机、太阳能发电厂和本地化生产已经有助于减少排放。轮胎制造商还在投资更好地管理和多样化天然橡胶供应链的方法,通常通过新的植树举措来抵消更广泛的环境影响。

在所有这些中,强大的数字能力发挥着核心作用。虚拟孪生和虚拟工厂模拟允许工程师验证轮胎混合物和制造方法,优化生产线并在制造单个轮胎之前减少浪费。通过模拟材料如何混合、固化和流经工厂,制造商可以微调流程、监控能源使用并测试无限场景,以决定最佳方法。

泰坦拉丁美洲,例如,使用模拟的仿真能力三维 体验平台为新轮胎产品准确创建正确的工具。通过在制造之前更清楚地了解轮胎的外观和性能,该公司也不需要制作那么多的物理原型。

使用模拟,我们可以包含所有重要且必要的参数,以了解三维轮胎。我们已经有成功的案例,轮胎在开发后完全复制了我们在模拟中放入的内容。有了 3DEXPERIENCE,我们最终不会制作那么多原型并将它们扔掉。

Ricardo Karasz,Titan LATAM 产品工程经理

要了解其他制造商如何使用虚拟孪生在轮胎设计和生产方面进行创新,请探索我们的轮胎行业的创新页。

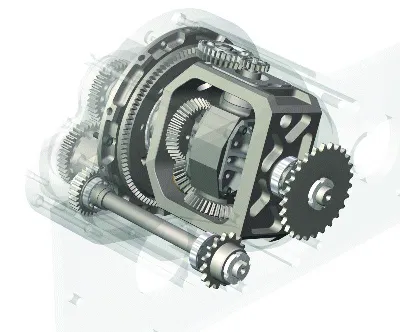

新形式的移动出行工程

随着移动性向电动、混合动力和氢动力汽车转变,制造商必须考虑对轮胎的需求如何变化。例如,电动汽车 (EV) 比传统汽车重,并提供即时扭矩,从而增加轮胎的压力。这意味着轮胎必须更坚固、针对续航里程进行优化并能够承受更高的力。即将到来的动力总成开发将带来更多挑战,并需要在材料和结构层面进行进一步创新。

为了适应,制造商正在开发更坚固的化合物、新的胎面花纹和设计,以降低噪音和振动。大部分工作都是虚拟进行的。工程师现在可以对数千种轮胎变化进行建模,模拟磨损、振动和稳定性,并预测实际性能,而无需依赖无休止的原型。

在Toyo Tire,3DEXPERIENCE 平台将轮胎结构分析与车辆驾驶模拟联系起来,以优化特定模型和用例的设计。这种互联方法将轮胎开发周期缩短了 25%,改善了东洋轮胎团队之间的协作,并支持交付符合公司可持续发展目标的耐用、高性能轮胎。

我们可以减少开发轮胎所需的时间。我可以说,使用该平台,我们能够将这段时间缩短 25%。

Masayuki Kanai,东洋轮胎株式会社董事、副总裁兼高级公司董事

创建循环轮胎生态系统

为了使轮胎真正具有可持续性,变革必须超越材料和制造。虽然材料约占轮胎总碳足迹的 15%,但近 80% 发生在使用过程中。

这就是可追溯性的用武之地。智能传感器和嵌入式 ID 芯片越来越多地用于跟踪轮胎的整个生命周期。

这些连接的轮胎实时监控压力、温度和磨损,帮助操作员通过预防性维护和翻新延长轮胎的使用寿命,并支持回收工作。例如,采矿和农业等行业的车队运营商已经这样做,以减少停机时间并更有效地管理他们的资源。

为了使所有这些都具有可扩展性,制造商需要标准化这些系统在整个行业中的工作方式。与此同时,他们还必须支持新的”轮胎即服务”商业模式,继续获得关注。在这里,制造商不再销售产品,而是保留维护、翻新、回收和更换的责任,使流通中的材料保持最高价值,并从垃圾填埋场节省更多轮胎。

数据驱动的合规之路

在所有这些举措中,有关轮胎磨损、回收和报废管理的规则和法规正在全球范围内收紧。欧洲即将到来的数字产品护照,将要求每个轮胎都带有可追溯的信息。轮胎行业项目和全球轮胎数据服务组织等行业组织正在制定共享标准,以在全球范围内推广这些做法。

达索系统的 3DEXPERIENCE 平台将设计、工程、生产、运营和回收数据汇集在一个连续的数字主线中,以支持这些工作。同时,制造商可以访问他们在整个生命周期中创建、验证、验证和管理轮胎所需的所有功能。

在一个集中式环境中,他们可以虚拟模拟新材料、优化生产、跟踪道路性能并规划报废再利用或回收。通过将真实世界的数据与虚拟模型相结合,轮胎制造商可以充分利用其资源、加速创新并领先于不断变化的法规。

迄今为止,整个行业的进展表明,即使是最熟悉的产品也可以重新构想。每一项创新,无论是开发更环保的化合物、通过更智能的生产降低能源消耗,还是使用传感器延长轮胎寿命,都会累积起来。它们将共同塑造出更清洁、更耐用、对地球更好的轮胎。移动出行的未来确实取决于它。