破解供应链困局:达索系统助力包装消费品与零售行业的APS升级

制造企业为什么需要高级计划与排程 (APS)?告别Excel时代的五大痛点

当您的计划员还在深夜对着Excel表格疯狂敲击时,供应链的隐形成本正在吞噬企业利润。传统Excel排产正暴露致命短板:

手工维护数据:BOM变更、设备停机、订单调整...人工更新耗时易错,数据滞后成为常态

静态生产进度:计划一旦打印即成"文物",突发插单需全盘重算,响应速度以小时计

各自独立计划:采购、生产、物流各自为战,计划冲突靠电话救火,协同效率不足40%

多约束难兼顾:同时平衡设备产能、包材齐套、工艺顺序时,人脑算力濒临崩溃

24小时待机噩梦:计划员深夜被叫醒调整排程已成行业"特色"

经验依赖陷阱:老师傅离职=排产体系崩塌,决策依据难以量化传承

APS 破局关键

构建人(技能)-机(产能)-料(齐套)-法(工艺)-协同(多部门)的智能优化中枢。

包装消费品与零售行业专属排产难点APS的攻坚战场

区别于传统制造业,包装消费品与零售行业面临三重特殊挑战:

01、产品切换的清场时间优化

日化品产线切换需清洗反应釜3小时

食品饮料不同口味生产需杀菌消毒

APS解法:自动识别相似产品组,智能合并生产批次,减少切换损失30%

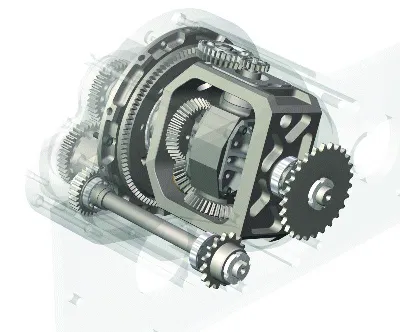

02、包装物与半成品多车间协同

瓶坯注塑→印刷贴标→灌装→装箱的多级生产

包材缺货导致整条产线停摆

APS解法:建立包材-半成品-成品的联动排程,可视化瓶颈预警

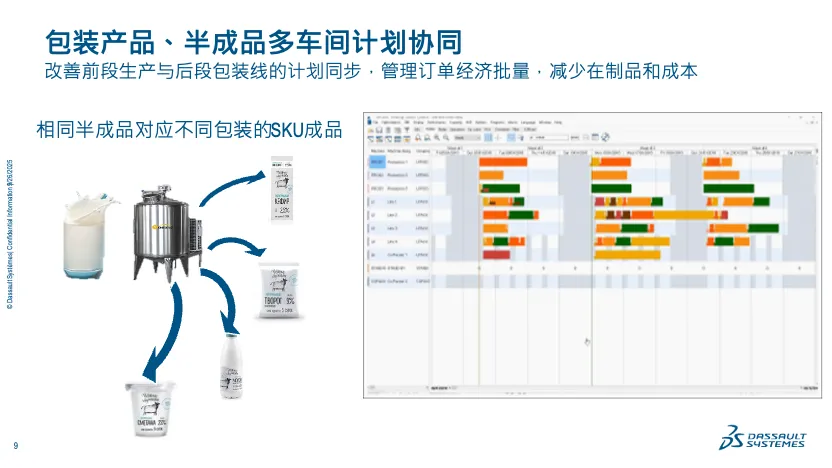

03、反应釜/罐资源调度

发酵罐占用长达8小时

原料混合罐需预约使用

APS解法:基于设备占用状态的分钟级调度,设备利用率提升至85%+

APS的核心能力:构建数字化的决策优化系统

能力维度 | 实现机制 |

数字化产线建模 | 快速搭建工厂排产模型,实现产线、设备、物料、工艺工序、人员等生产约束的快速线上化 |

多约束优化引擎 | 考虑设备产能、人员排班、物料供应等因素,采用优化算法生成最优排程 |

动态实时响应 | 订单变更、设备故障、物料短缺时,自动调整计划 |

全链路集成 | APS与ERP、MES、SCM无缝衔接 端到端数据流通,提高计划执行率 |

三维可视化决策 | 采用甘特图、KPI仪表盘等进行可视化分析 具备What-if分析,模拟不同方案 |

业务价值

提升生产效率

缩短交付周期

降低运营成本

增强生产柔性

优化资源利用