Formlabs 3D打印与哈尔滨工业大学竞技机器人队合作

Formlabs形朗坚信,教育与科研是推动行业前行的重要基石,也是未来工程师与创新者的起点。

我们与哈尔滨工业大学竞技机器人队合作,将Form 4光固化3D打印机与完整的后处理方案融入其工程流程。我们相信,将工业级工具交到未来工程师手中,可以让创造更快发生。

Formlabs形朗赋能哈工大赛队

本次合作,Formlabs形朗为哈尔滨工业大学竞技机器人队提供了整套Form 4系列3D打印设备及配套材料。这批设备被纳入机器人队的工程流程,用于结构迭代、功能验证与复杂部件制造。

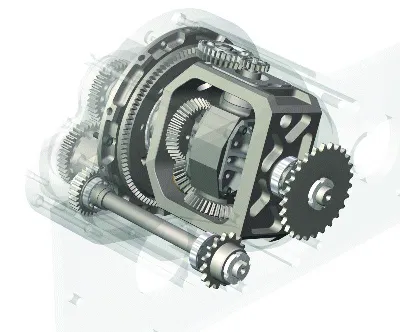

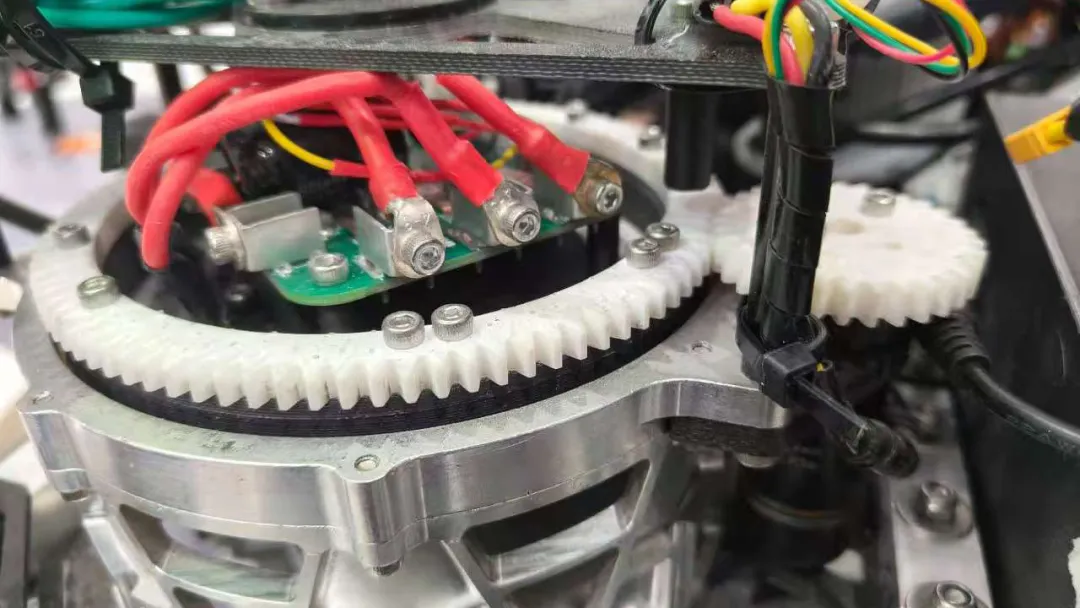

例如,在机器人舵轮转向系统中,团队使用Form 4打印的Rigid 10K高硬树脂齿轮,替代了原线切割的调质45钢齿轮。测试显示,树脂齿轮重量仅为钢齿轮的约1/8(25g vs 199.3g),显著降低了系统惯性;同时,其表面光滑度高,啮合更顺滑、运行噪音更低,在非极端冲击的传动场景下表现出色。

从开箱、调试,到投入使用,哈工大的学生们也在抖音与B站平台,持续记录他们的真实使用体验与工程测评。

高频迭代:加快开发节奏

团队在结构件开发过程中,通过及时打样与功能验证,不断推进设计优化。借助Form 4 的快速成型能力,在较短时间内完成多轮设计更新,特别是在加工难度高、成本高的锥齿轮等复杂部件上。

利用Form 4快速打印Rigid 10K材质样品进行装配测试,与PLA、PA6-CF等FDM方案横向对比,队员高效验证齿型设计等可行性,为最终选材争取时间。

打印精度对比

Rigid 10K PLA PA6-CF 精度极高 小模数齿轮齿形实际更接近模型 精度适中 放大观看对模型齿形有一定改变 精度较低 齿轮处仍有较多明显的层纹

测试反馈均由哈工大团队提供

材料多样性:拓宽工程边界

除了本次测试的 Rigid 10K高硬树脂,Formlabs丰富的材料库为复杂工程提供了极大的选择空间。事实上,针对机器人竞技中不同的应力需求,赛队后续计划尝试更多功能性材料。

例如,针对需要极高耐疲劳性的传动部件,团队已向Formlabs申请了SLS激光烧结机器生产的PA11与PA12尼龙材料进行对比实验。这种从SLA光固化到SLS粉末烧结的多技术储备,让团队能够根据实际工况,精准定制最优方案。

为何选择Formlabs形朗

面对齿轮、传动件等具有复杂齿形与小模数结构的部件,团队对不同制造技术进行了横向测试。他们明显感受到,工业级SLA在表面光洁度、尺寸精度及啮合顺滑度上具备显著优势。

测试中,Form 4打印的Rigid 10K锥齿轮齿形精度最高、最接近理论模型,在调整啮合后表现优异。

Formlabs助力工程实践

在高集中应力场景下(如配合特定联轴器安装),学生们发现了Rigid 10K材料在韧性上的局限,基于此他们和Formlabs形朗的应用工程师张少博深入交流,共同分析失效原因,并规划后续使用韧性更强的Tough 2000树脂进行测试。

这不仅是一次设备体验,更是一次对产品极限的真实挑战,一场围绕刚性、韧性与可靠性平衡的工程协作。

高效后处理:“一键打印”成品

团队采用Formlabs形朗完整的后处理方案。从打印完成到清洗、固化,流程高效便捷,最终零件的性能表现与精度均符合工程预期,确保了从设计到可靠实物的无缝衔接。

从实验室到工程现场

Formlabs形朗的设备,正服务于全球无数同样严谨的工程现场。从顶尖高校的科研实验室,到前沿产业的研发团队。

我们相信,当年轻工程师在学生时代就能掌握工业级的制造语言,他们未来走向产业,将成为驱动行业未来的核心力量。

为此,Formlabs形朗正式推出 “星火计划”,持续投入并深化与中国高校及科研机构的合作。我们交付的从来不止于硬件,更是一条可延续、可拓展的工程路径与创新能力。