Formlabs案例分享 | 奔德士如何用SLS打印,一年省下近200万?

去年,仅靠3D打印测试夹具和制造辅助工具,奔德士(Bendix)商用车系统公司就省下了近25万美元。

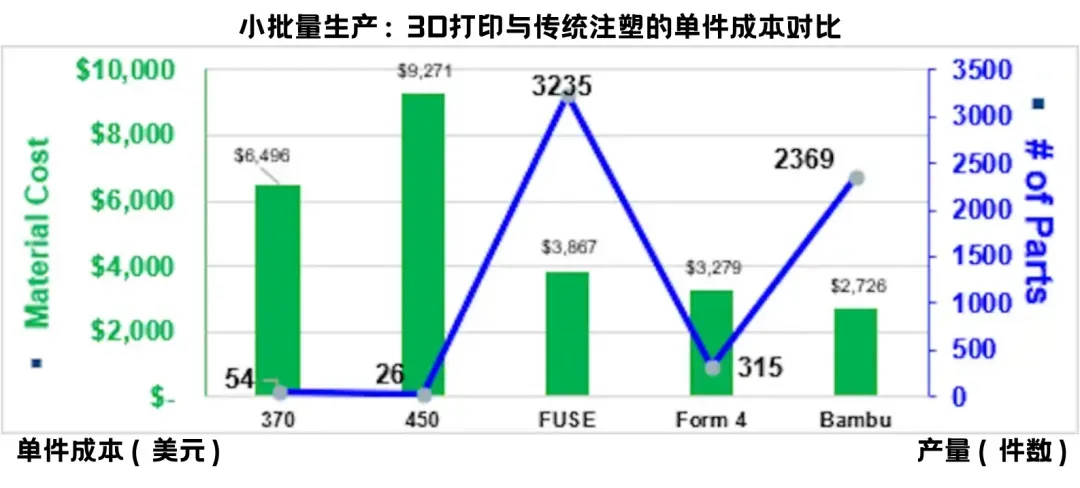

作为北美商用车与校车领域的顶级供应商,奔德士拥有10套不同的先进3D打印系统,但超过三分之一的零件产出,都来自Formlabs Fuse系列SLS打印机。仅2025年前十个月,其Fuse 1+ 30W打印机就已产出超过3235个零件,产量遥遥领先同期Bambu和Stratasys打机的产量。

“Fuse生态系统在实际应用中表现出色。团队对Sift后处理站非常满意,Fuse Blast清粉站性能获得了行业认可。尤其它的价格定位是关键优势。基于这些实证,我对该方案充满信心,所以在奔德士内部探讨增材制造技术路线时,我总是积极推荐Fuse系统。”

——Mark Matko,奔德士·先进工程与增材制造团队

Matko详细记录了每项3D打印工艺的生产效率。截至2025年11月数据

在美国,近300万辆商用半挂卡车年均行驶4.5万英里,奔德士的产品必须具备军工级的可靠性与可追溯性。

在此高标准下引入3D打印本是巨大挑战,但奔德士选择以AI破局:他们正基于Formlabs设备产生的详尽数据,构建跨部门3D打印AI追踪系统。

从关键夹具和工装起步,该技术已助力奔德士优化流程、加快研发、降低成本。这一先锋实践,正为整个制造业的增材制造规模化应用树立标杆。

增材制造在商用车制造中的挑战

将3D打印用于商用车制造已有共识,但将其从原型室推向生产线,行业却长期缺乏关键支撑:一套能与传统部件管理体系对等的可追溯系统。能否建立这套系统,已成为判断该技术能否真正用于量产的分水岭。

Matko从Fuse Blast中直接取出零件,这极大缩短了后处理时间

更轻松地应对大批量订单需求。

“我们面临的挑战在于,采用增材制造时,必须确保能追溯到具体的打印机,甚至是它在打印仓内的位置。” —— Mark Matko

对于保障重达8万磅、飞驰在州际公路上的卡车安全的零件而言,这种可追溯性关乎生命。构建这样的系统非一日之功,尽管Matko已积累了涵盖单件成本、打印机性能和效率增益的三年数据,但前路仍长。

通往终点的务实路径已然清晰:在直接生产最终部件之前,首先在制造辅助工具、原型和模型上充分验证技术与流程。这正是奔德士目前稳步推进、并已取得显著成效的策略。

Matko详细记录了每项3D打印工艺的生产效率。截至2025年11月数据

“我们生产安全关键部件,所有增材制造零件都必须经历数月测试,绝不容许失效。这是该技术面临的最大挑战。” —— Mark Matko

正因如此,奔德士采取了极其务实的策略:在最终零件获准上路之前,首先用一系列高效经济的SLS 3D打印夹具、治具和工具来证明价值。这些辅助设备能直接提升产线速度与稳定性,为技术应用打下坚实基础。

奔德士的3D打印制造辅助工具

对于生产如此复杂组件且面向多种商用车辆终端用途的制造商而言,制造辅助工具及其生产设备必须具备多功能性。Matko拥有多台功能各异的3D打印机。然而他近半数时间选择选择性激光烧结技术(SLS),因其能制造经得起严苛测试考验的功能性零件。

“我们能对SLS施加气压,能在SLS部件上攻丝或安装接头。无论是大量小型零件还是几何形状不受限的大型部件,我们都能快速完成,且无需繁琐的后处理工序。”———Mark Matko

Matko几乎每天都在Fuse系列设备上进行打印。以下是近期部分项目案例:通过简化操作流程、减少停机时间或替换损坏部件,SLS技术为奔德士节省了可观成本,并显著优化了其制造流程。

1、控制器顶盖(年产1千件) | 应对零件淘

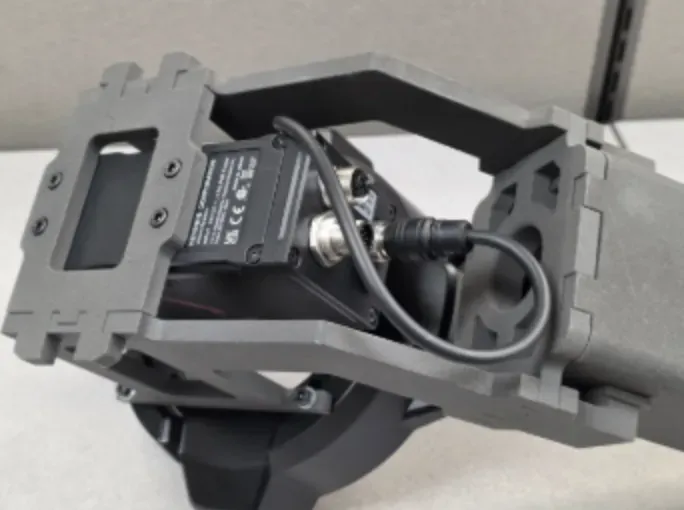

2. 机器人相机支架 | 加速自动化改造

3. 两件式外壳(1千件装配) | 替代二次注塑

4. 停车阀测试仪 | 优化测试流程

5. 电动卡车电气盖 | 应急维修

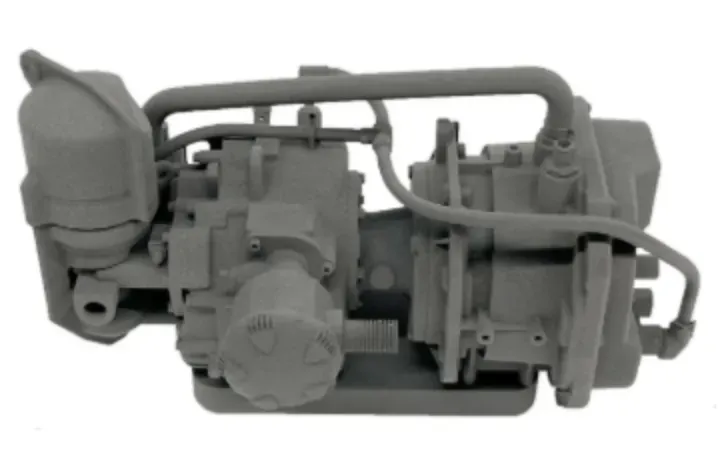

6. 压缩机展示件 | 动态营销工具

奔德士增材业务的下一步计划

这款用于维护奔德士电动卡车的电气盖板,通过Fuse系列设备快速打印完成,使维护团队得以立即投入工作,无需耗费数小时驱车寻找原厂提供的零件。

奔德士在制造辅助工具与原型领域已有深厚积累,其母公司克诺尔集团(Knorr-Bremse)所在的德国,正是全球(尤其汽车业)3D打印的创新引擎。这赋予了奔德士清晰的目标与基因:先成为增材制造专家,再迈向最终部件生产。正如Matko所言:“当技术与材料已就位,掌握它,就是占领未来。”

Matko团队详实的数据记录,为公司全面采纳3D打印提供了关键依据。如今,这项技术已被视为特定零件的可靠替代方案,以及优化整体工艺的有效杠杆。