2026年数控加工趋势:定义精密制造的五大关键转变

2026年的数控加工以集成和洞察为特征。能够繁荣发展的工厂,是那些将每一次机器周期都视为数据事件——被捕捉、分析并用于改进下一周期的工厂。

数据、自动化与混合技术如何重塑精密制造

数控加工长期以来一直是精密制造的基础,但进入2026年,变化的速度前所未有。随着全球供应链的再平衡,人工智能被嵌入生产,可持续发展成为董事会的优先事项,机械加工领导者必须重新思考他们如何规划、编程和优化运营。

五大行业数控加工趋势

以下是预计将形成的五大主要趋势数控加工在接下来的一年里。让我们看看那些前瞻性制造商已经如何为这些问题做准备。

1. AI原生加工成为主流

多年来,制造业中的人工智能仅限于学术试点和孤立的监测工具。到了2026年,人工智能不再是实验性的——它已成为日常机器控制和规划的核心。

AI驱动的加工利用实时传感器反馈自动调整进给、转速和刀具路径,响应振动、载荷或温度变化。结果是表面质量更稳定,刀具磨损更低,生产停机次数更少。

随着机器控制器、CAM系统和数据分析平台的融合,预计人工智能将从预测转向自适应修正——闭合设计意图、数控编程和实际加工行为之间的循环。

这一转变也将重新定义机械师的角色。未来的操作员将减少对机器报警的响应时间,更多时间用于验证数据模式、调整算法和提升工艺可靠性。

2. 数字孪生成为制作骨干

数字孪生——曾经是仿真领域的流行词——正逐渐成熟,成为反映整个加工过程的活生生生态系统。2026年数字孪生不仅仅是可视化刀具路径,而是实现集成设计,工艺工程、加工与检验变成了一个持续更新的模型。

这很重要的原因:更短的交货时间和复杂的零件意味着制造商无法承受安装错误。虚拟调试、碰撞检测和运动学验证将在第一颗芯片切割前很久就完成。

工厂也开始将数字孪生与混合现实工具结合,实现虚拟培训和远程支持。这一转变改善了团队间的协作,减少了对日益缩小的专家操作员的依赖。

数字孪生的真正力量在于其反馈回路——真实的加工数据不断提升仿真精度,使每个生产周期都比上一个更智能。

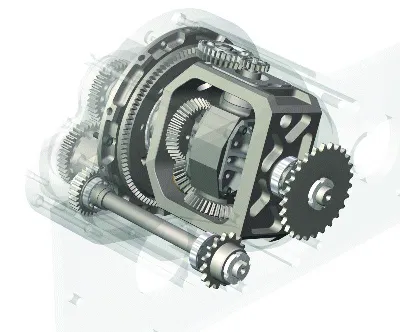

3. 混合制造进入生产

加法和减法过程正在迅速融合。曾被视为竞争技术的混合制造——将金属沉积与数控切割结合的单一平台——正在航空航天、能源、医疗等领域逐渐流行维护、修理与运营(MRO)各个区域。

这一演变解决了两个长期存在的挑战:

材料浪费——增材制造近净形状,而加工加工则处理关键特征。

复杂几何——混合结构使内部通道、晶格结构和共形冷却路径成为常规切割无法实现的实现。

结果是生产模式更高效,设置更少,交货时间更短。

对于机械师来说,混合制造带来了新的挑战:受热影响的区域、陌生的合金和不规则的表面。能够及早掌握混合工作流程的车间,将随着客户需求更轻、更高效、更定制的组件,将占据优势。

4. 可持续发展成为核心指标

到2026年,可持续性将不再出现在企业报告中。相反,它将嵌入加工关键绩效指标(KPI)中。环境绩效现在直接与运营效率和客户价值挂钩。

预计将有更多采用最低量润滑(MQL)、干剪和冷却液回收系统。机床重新设计以降低怠速功耗,材料回收——尤其是钛合金和镍合金——正成为标准做法。

客户越来越多地要求每个零件提供碳足迹数据。这促使车间以与尺寸公差相同的精度测量能耗、冷却液体积和材料浪费。

可持续加工不仅是良好的伦理,更是良好的经济学。优化刀具路径、减少复工和节能运营降低成本,增强品牌在全球供应链中的信誉。

5. 自动化与回流推动新的加工经济

劳动力短缺、地缘政治风险和物流中断加速了回流——使生产更接近本土市场。为了抵消较高的人工成本,制造商正在大力投资自动化和数字协调。

机器人护理的数控单元、自动托盘更换器和自校准工具预置器正逐渐成为主流。目标是实现无人机加工:连续、无人生产,并配备智能调度和远程监控。

数据整合是实现这一目标的关键。机器、规划系统和检验设备必须共享统一的数据语言,以便能够自动跟踪零件质量、利用率和刀具磨损。

这波自动化浪潮不再是替代工人,而是放大技术劳动力——让一名技术人员管理多台机器,解读分析,管理异常,而非重复的装载任务。

更大的图景:从机械加工到智能化

2026年的数控加工以集成和洞察为特征。能够繁荣发展的工厂,是那些将每一次机器周期都视为数据事件——被捕捉、分析并用于改进下一周期的工厂。

未来几年将奖励以下企业:

构建互联互通、AI感知的生产流程。

利用模拟消除猜测和意外停机。

投资可持续加工不仅是为了合规,更是为了提高效率。

训练团队以数据循环思考,而非离散任务。

精密制造正进入一个尖端技术既数字化又注重物理的时代。编程与加工、规划与生产之间的界限正在模糊。始终如一的是追求完美——如今由数据、算法和想象力驱动。