压力下的数字连续性:制造业领导者如何在市场中断期间同步多工厂运营

制造需要真正的数字连续性,而不是另一个集成层或中间件解决方案。

工程部门刚刚确定了更换组件。制造团队现在有 72 小时的时间更新全球每个工厂,以免质量变化破坏客户信心。大多数制造商仍然通过电子邮件发送的 PDF 和手动更新进行协调,希望同步执行。

经济学讲述了一个发人深省的故事。遇到版本控制故障的制造公司平均每小时损失 532,000 美元,其中 83% 的公司报告每月发生一次。设施之间每不同步一小时,就会增加 47,000 美元的报废、返工和生产线停工。也许最令人担忧的是,68% 的原始设备制造商在经历基于位置的质量差异后更换供应商。

这些数字需要关注。然而,该解决方案已经存在于经过验证的平台中。

为什么碎片化会增加风险

考虑当今多工厂运营的现实。墨西哥工厂从周二开始按照规格建造。波兰运行周四的版本。中国的运作介于两者之间。这代表了大多数全球制造商的标准作程序,而不是边缘情况。

传统的 MES 架构将每个工厂视为一个孤立的实体,当中断发生时,这些系统的脆弱性就会变得显而易见。最近,88% 的制造商报告称,由于组件短缺,交货时间增加,其中 31% 面临八周或更长时间的延误。植物独立更新,版本漂移,质量因地理位置而异。

制造需要真正的数字连续性,而不是另一个集成层或中间件解决方案。运营需要牢不可破的一致性,无需人工干预即可立即在每个设施中传播变化。

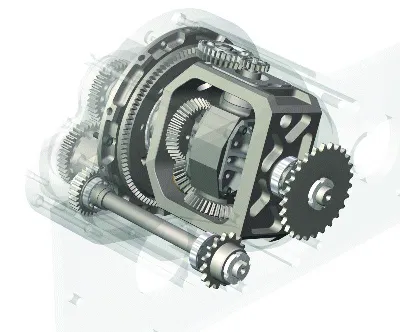

DELMIA Apriso通过统一的数据架构解决这一基本挑战,确保零件号在任何地方都具有完全相同的含义。实时流程传播可在设施之间同时部署更新。互联智能将设计与执行联系起来,从而创建运营一致性。

量化同步的战略价值

“DELMIA Apriso 帮助统一了模拟数据和碎片数据,实现了实时进度跟踪,”松下代表说。

统一模拟、碎片化的数据是实现实现可持续性的同时节省更多成本的核心。可持续发展的好处常常让高管们感到惊讶。同步作消除了因版本不匹配而造成的材料浪费,这通常占材料成本的 8-12%。当设施运行相同的优化流程时,能耗会下降 15-20%。

构建可交付结果的架构

对 50+ 全球实施的分析揭示了一致的成功模式。这些代表了行之有效的方法,而不是理论概念。

数据统一是第一位的。尽管看起来很明显,但 70% 的实施在这个阶段失败了。在尝试流程同步之前,组织必须在命名法上建立绝对的一致性。零件号、规格、公差;在全球范围内,一切都必须意味着完全相同的事情。整个制造车间的主数据管理通过为生产运营绩效提供巨大的、可扩展的收益,弥补了魅力的不足。

事件驱动的更新消除了差距。批量同步会产生危险的延迟。现代平台在发生更改时立即触发全局更新。不是计划的,不是排队的,而是即时的。

生态系统连接使价值成倍增加。孤立MES软件提供边际效益。互联系统的设计变更通过制造、质量和供应链自动级联,从而改变运营。生产中心或工厂的集成度越高,生产力的提升就越大。德勤最近的一项研究发现,由于持续采用新技术以及升级数据集成和技术堆栈基础,产量提高了 20%,员工生产力稳步提高了 20%,释放产能增加了 15%。

事实证明,云部署是制造转型的有力加速器。与本地安装相比,使用基于云的平台,组织实现全球部署的速度提高了 70%。

与市场现实赛跑

制造业面临永久性的波动。物流故障从季度事件转变为每周发生。大多数高管都难以跟踪的地缘政治紧张局势导致的组件可用性波动。

同步速度现在决定了竞争优胜者。实现数字连续性的公司报告称,上市时间显着缩短(平均 13%),提高了质量一致性,提高了运营生产力,从而在中断期间能够更强大的竞争地位。

每天运行分散的系统,而竞争对手在全球范围内同步,这代表着失地。电子邮件和电子表格的协调无法匹配跨设施即时传播更改的平台。技术是存在的。商业案例证明价值。在动荡的市场中,同步速度决定生存。

数字连续性不再代表理想。它定义了竞争生存。