当IT遇见OT,制造业的未来被重新定义

随着制造业日趋数据导向化,信息技术(IT)与运营技术(OT)之间的传统鸿沟正迅速消弭。全球化的供应链、更短的产品生命周期以及高度多变的客户需求,凸显了企业对敏捷性、质量和成本效益的迫切需求。预计到2025年,75%的G2000制造商将采纳IT-OT整合战略[1]——即IT与OT系统的集成——以实现两位数的效率提升。过去可有可无的集成,如今已成为制造业保持竞争力的关键要务。

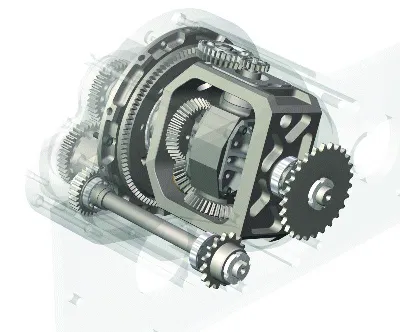

解读IT-OT融合

根据麦肯锡公司的研究[2],IT-OT孤岛会导致生产效率降低20-30%,因为关键数据仍滞留在互不连通的系统中。这种分离限制了可操作洞察的流动,使得战略决策与车间实际情况脱节,导致运营效率低下。IT-OT融合通过创建统一的数据生态系统来弥合这一差距。实时的设备数据反馈到IT系统,确保决策能够反映实际生产情况。同时,企业分析和指令指导车间运营,使其与更广泛的业务目标保持一致。这种双向连接将数据转化为竞争力资产,从而提高效率、敏捷性和响应能力。

例如,实时传感器数据可支持预测性维护,减少停机时间;而企业分析则可以优化生产计划和资源分配。其结果是更快地适应市场变化、提升产品质量,并为创新奠定基础。随着制造业日益复杂化,通过IT-OT融合使运营与战略保持一致,对于维持竞争力和盈利能力至关重要。

关键条件

对于制造业高管而言,IT-OT融合不仅仅关乎技术,更关乎创建一个更智能、更互联的运营体系,从而驱动切实的业务成果。要取得成功,企业需要合适的系统来确保数据在企业系统和车间之间无缝流动。以下几大要点构成了集成运营的基础,使企业能够优化流程、改进决策,并为其可持续发展奠定基础。

统一数据架构:统一命名空间(UNS)作为集成的支柱,将来自ERP、MES和边缘设备的数据整合到一个实时生态系统中。

数字孪生与虚拟孪生:达索系统DELMIA提供包括虚拟孪生在内的解决方案,能够创建您工厂车间的实时数字镜像,有助于企业设计和仿真新产品、资源和流程,并在不中断运营的情况下优化生产。

边缘计算:边缘计算在数据源头,无论是设备、传感器还是生产线,直接处理数据,从而提供即时洞察和行动。

互操作性与工业协议:企业运营很可能同时包含老旧遗留设备和现代技术的组合,保障它们能协同工作对业务至关重要。

高级分析与人工智能驱动的洞察:借助统一数据驱动的人工智能和预测分析,企业能够在问题发生之前就预见到它们。

网络安全与治理:随着集成扩展了企业的数字足迹,保护其系统免受网络威胁刻不容缓。

可扩展基础设施与云集成:制造企业的业务需要能够与之共同成长的系统。

达索系统DELMIA在IT-OT融合中的作用

DELMIA通过将企业系统与实时工厂车间运营相集成,构建出一个统一、智能的制造生态,从而提高效率、敏捷性和创新能力,加速这一转型。

无缝的IT-OT同步:DELMIA Apriso作为IT-OT集成的核心,确保ERP和PLM等企业系统与实时生产数据持续保持一致。

虚拟孪生赋能智能制造:DELMIA的虚拟孪生创建了物理系统的数字复制品,使制造商能够在进行实际更改之前优化运营。

先进制造运营:制造运营管理(MOM)系统可在整个生产周期内提高效率。

可扩展、安全且面向未来:DELMIA使制造商能够采用支持边缘处理和基于云的战略洞察的灵活混合架构。

推进落实创新与竞争优势:通过统一IT和OT系统,DELMIA将制造运营转变为竞争优势。

IT-OT融合的未来

随着制造生态系统的发展,IT和OT的集成不再是可选项,而已成为运营的必然要求。预计到2030年,IT-OT融合将重新定义行业格局,推动近乎自主的工厂运营、可持续发展计划和竞争优势。