Renishaw和达索系统的联合技术推动金属增材制造的发展

3DEXPERIENCE DELMIA 粉末床机编程员角色的用户现在可以设置、编程和分析Renishaw增材制造系统的增材制造工艺。

世界领先的测量系统和制造系统供应商Renishaw与达索系统,产生了一项增材制造的进步技术。

什么是增材制造系统?

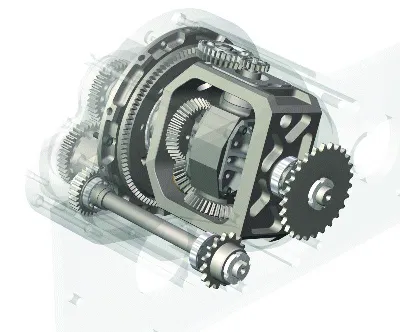

增材制造系统代表了一种完整的技术设置,通过逐层材料沉积将数字数据转换为物理三维对象。与去除材料的传统减材制造方法不同,这些系统使用金属、聚合物和陶瓷等各种材料从头开始制造零件。

核心组件包括粉末处理系统、构建平台和光源等专用硬件,以及用于设计文件处理的复杂 CAD 软件。现代金属增材制造系统采用粉末床熔融技术,其中高功率激光选择性地熔化细金属粉末,以创建具有高强度和尺寸稳定性的复杂几何形状。

这些系统擅长生产工业应用的轻质部件,特别是在重量比非常重要的航空航天工业中。从快速原型制作到最终消费品,增材制造系统提供了前所未有的设计自由度,同时在包括碳纤维复合材料在内的各种材料中保持了出色的机械性能和耐腐蚀性。

这种增材制造创新是如何运作的?

Renishaw的增材制造系统现已在达索系统的3DEXPERIENCE®平台中提供。雷尼肖全系列RenAM 500系列金属增材制造(AM)系统和TEMPUS™技术现已集成到达索系统的3DEXPERIENCE虚拟机中。3DEXPERIENCE DELMIA 粉末床机编程员角色的用户现在可以设置、编程和分析雷尼绍增材制造系统的增材制造工艺。

虚拟机是虚拟世界中机器及其所有参数的精确表示。您可以启动生产运行并制作虚拟零件;它在质量验证方面是独一无二的,“达索系统团队和应用经理 Jérémy Mossé 说。

TEMPUS 技术实现生产力突破

3DEXPERIENCE DELMIA 粉末床机编程员 (APB) 角色提供了一个 3D 交互式环境,使制造工程师能够优化粉末床熔融制造技术。现在,雷尼绍的TEMPUS技术是RenAM 500系列增材制造机床独有的创新扫描算法。它使激光能够在重涂机运动时运行,在不影响零件质量的情况下,每个构建层最多可节省 9 秒的时间。因此,总体构建时间最多可缩短 50%。

这种合作实现了一种独特的高效金属 3D 打印方法。雷尼绍的TEMPUS技术与3DEXPERIENCE平台提供的端到端独特解决方案相结合,将打破孤岛,为增材制造工业化开辟新阶段。与 3D 打印机制造商合作,通过优化构建准备和简化构建作业来最大限度地提高效率。这使得所有批量和定制级别的制造成为可能,允许用户扩大生产规模,“达索系统 DELMIA 联盟合作伙伴总监 Olivier Scart 说。

增材制造端到端解决方案的优势

达索系统的 DELMIA 产品系列专注于专注于数字制造和仿真的全球工业运营软件。DELMIA 增材制造工具有助于在整个增材制造过程中进行有效的数据管理。 3DEXPERIENCE 平台提供了一个端到端的解决方案,可简化数据收集和分析,使制造商能够确保认证和复制能力。

TEMPUS™技术为雷尼绍市场领先的金属增材制造系统系列提供了关键的生产力优势。

雷尼绍增材制造战略开发经理Matt Parkes表示:“这项技术使激光器能够连续工作,同时重涂机供应和定位每一层粉末,从而显著提高生产率并降低每个零件的制造成本。雷尼绍凭借TEMPUS技术,成功解决了传统激光粉末床熔融(LPBF)生产工艺中的低效率问题,并为增材制造在以前不具有成本效益的广泛应用中应用铺平了道路,”Renishaw增材制造战略开发经理Matt Parkes说。

由于Renishaw和达索系统之间的合作,该DELMIA 增材制造软件在3DEXPERIENCE平台上,为雷尼绍增材制造技术的用户提供了许多优势。其中包括在 3D 打印之前对零件性能进行零件验证;增材制造过程的零件模拟,以虚拟探索为构建指定的所有机器参数;工程和制造之间的零件可追溯性,以确保零件的准确复制;提高 3D 打印机的生产力,在不影响质量的情况下缩短零件制造时间。