设计可持续包装的未来:包装领导者的数字设计革命

包装 OEM 杂志最近发表的一篇文章重点介绍了 Amcor 使用创成式设计为其客户加速实现更可持续的包装。

环保包装成为焦点

随着全球消费者的环保意识日益增强,监管机构推动制定更严格的可持续发展标准,包装公司面临着越来越大的压力,需要用更少的资源做更多的事情。这正是 Amcor Rigid Packaging 正在做的事情——重新构想容器的设计、制造和优化方式,使其更轻、更坚固、更可回收。

Amcor 是食品、饮料、医疗保健和个人护理产品硬质塑料包装的全球领导者,正在努力创新,以满足新的可持续发展基准。他们的使命超越了美学和功能。这是关于工程包装,它使用更少的原始材料,包含更多的回收成分,并且仍然在运输、存储和消费者使用的实际压力下发挥作用。

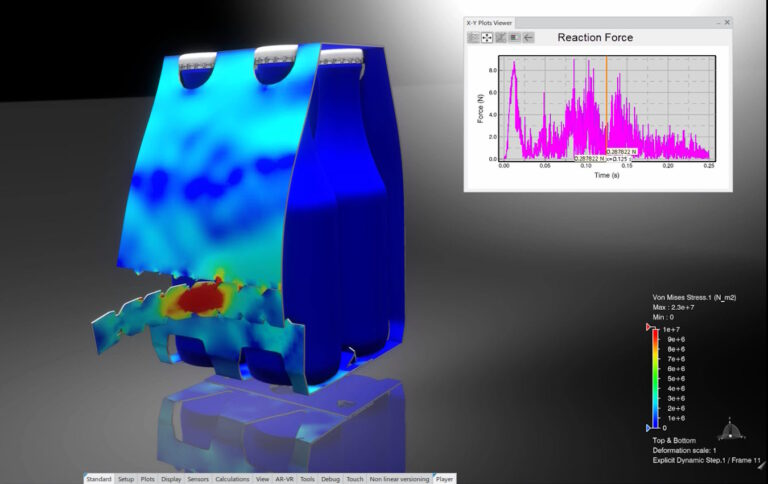

实现这种平衡不仅需要经验,还需要技术优势。这就是 Amcor 与达索系统,利用其 3DEXPERIENCE® 平台来加速和提升其设计流程。这种基于云的解决方案使 Amcor 的工程师能够在生产单个原型之前模拟包装生命周期的每一个细节 — 从密封的那一刻到它落入客户手中。

新的工作方式

传统上,工程师必须在一个工具中设计包装,然后将文件导出到单独的系统,以测试强度、耐用性和热性能。这种脱节的过程使得快速试验或探索许多设计选项变得困难。使用集成平台,Amcor 现在在一个统一的环境中运行,设计、仿真和分析同时进行。这种简化的方法不仅节省了时间和资源,还使工程师能够以以前无法想象的方式优化包装。

我们的团队现在进行虚拟设计,模拟容器如何响应不同的环境,而无需依赖昂贵、耗时的原型,“Amcor 首席设计工程师 Brad Philip 解释道。“我们可以以数字方式探索无数配置,并确定最高效、高性能的设计。”

事实上,Amcor 的最新项目已经分析了数千万种设计变体。得益于 Dassault Systèmes 软件中内置的自动化迭代工具,该公司可以高速探索大量潜在的解决方案。过去涉及评估少数设计选项的工作现在跨越了数千甚至数百万种算法生成的可能性。

范式转变

但更智能的设计不仅仅是模拟.它还依赖于真实世界的数据。Amcor 已经积累了十多年的物理测试结果,为他们的工程师提供了确保虚拟设计转化为真实世界性能所需的基准。无论集装箱面对热卡车床、冷藏仓库还是空运的压力,它都必须完好无损地度过旅程。Amcor 的数字优先方法确保了这一点。

这就是 Philip 所描述的“范式转变”。工程师现在不再从一组有限的手工制作模型中进行选择,而是让数据驱动的设计探索指导他们实现最佳结果。这些生成过程确保最终产品不仅更轻或生产成本更低,而且更可持续和坚固。

精确的模拟正在缩小差距

Dassault Systèmes 业务咨询总监 Ray Wodar 指出,使用基于云平台支持比以往任何时候都更精确的预测建模。“通过将所有设计和分析工具集成到一个系统中,并输入实际测试数据,像 Amcor 这样的公司可以缩小数字模型和物理现实之间的差距。”

归根结底,这种新的工作方式不仅仅是包装。这是关于进步的。Amcor 能够制造满足现代可持续发展需求的轻质、高性能容器,这使该公司成为下一代包装设计的领导者。

随着全球各行各业都在寻找更智能、更负责任的解决方案,Amcor 和 Dassault Systèmes 提供了一个有力的例子,说明当数字创新与可持续雄心相遇时,会发生什么。