使用MODSIM方法开发安全有效的医疗设备:Karl D'Souza访谈

在下面的采访中,我们与SIMULIA生命科学和医疗保健行业流程总监Karl D'Souza进行了交谈。他回顾了医疗器械行业面临的开发挑战,并讨论了使用统一建模和仿真如何帮助减少对工作台、动物和人体测试的依赖。在目前的职位上,Karl 负责与客户和 SIMULIA 研发部门互动,以增强医疗设备、制药和患者护理行业领域的建模和仿真的能力和价值。

问:为什么计算建模与模拟(CM&S)对医疗设备公司至关重要?

一个: 在提供个性化治疗的同时提高器械质量、安全性和有效性是医疗器械行业的关键目标。必须在紧张的预算和时间限制下开发新的治疗解决方案,但要能够满足世界各地严格的监管审查。因此,医疗设备制造商越来越多地使用 CM&S 来提高性能并减少对其设备进行物理验证的需求。

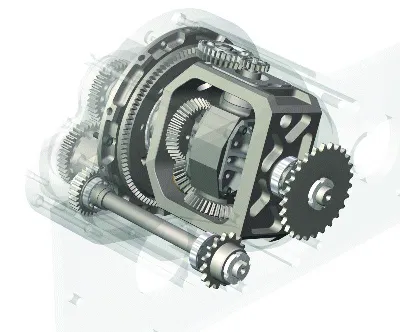

医疗设备也变得越来越复杂。例如,药物输送设备(例如用于糖尿病或癌症治疗的设备)已经从简单的机械注射器发展为带有板载传感器的复杂可穿戴设备,以支持持续的患者监测和针对患者的自适应药物输送。鉴于这种新颖和复杂的设备带来的高风险,设备制造商使用 CM&S 在所有可能的现实场景中验证其性能至关重要,因为这样做在物理上可能非常昂贵,有时甚至是不可能的。这项工作需要系统建模以及完整的 3D 物理仿真,包括结构、流体和电磁学,以确保所有组件完美地协同工作。

Q: 采用 CM&S 进行医疗器械开发有哪些挑战?

一个: 虽然 CM&S 长期以来已被证明可以有效减少汽车和航空航天等行业内新产品开发的时间和成本,但它在医疗器械开发中仍未得到充分利用。这种利用不足是由于几个因素造成的。

传统上,器械安全性和有效性的监管级证据在很大程度上依赖于物理测试。为了用虚拟测试取代物理测试,该行业需要定义明确、易于使用且经过验证的建模和仿真工作流程。然而,在设备运行条件下对其进行准确建模和分析所需的仿真往往在技术上具有挑战性。通常需要仿真专家来执行仿真并解释结果。缺乏仿真专业知识会限制 CM&S 的使用,尤其是在中小型公司中,这些公司占医疗器械制造商的很大一部分。

在公司一直在使用 CM&S 的情况下,我们经常发现仿真专家在特定学科的孤岛中工作,这些孤岛与设计过程数字脱节。这意味着他们使用不同的文件格式、不同的计算系统,并通过电子邮件或文件传输进行通信 - 所有这些都是生产力和质量的障碍。

问:发展组织如何克服这些挑战?

一个: 我们的许多客户都要求在设计、仿真和数据管理之间实现更紧密的集成,作为其整体数字化转型战略的一部分。在达索系统,我们通过在3DEXPERIENCE 平台,我们将其称为“MODSIM”。

MODSIM 为医疗设备开发人员提供完全统一、易于使用的设计和仿真功能,以便他们进行协作并尽早了解其产品性能。从概念设计开始,设计师和工程师可以跨工作职能协作开发设备及其组件。

设计人员可以轻松仿真影响器件性能的一系列物理域,包括组件和组件的结构分析、药物输送机制的流体动力学以及板载电路和天线的电磁分析。他们对仿真结果的准确性充满信心,因为我们的解决方案由我们行业领先的技术提供支持,例如阿巴库斯进行结构分析,并将CST Studio 套房用于电磁仿真。

Q: 您能详细解释一下 MODSIM 是如何使用的吗?

一个: MODSIM 建立在“左移”概念之上,以减少流程后期的物理测试,并通过标准化、自动化和民主化增加仿真对工程和设计的影响。

如前所述,在实际作条件下对医疗设备进行建模所需的专业知识通常涉及非常先进的材料模型和仿真专业知识,以设置和运行仿真,例如,用于支架的形状记忆合金的材料行为或它们周围动脉组织的行为,或者膝关节或髋关节植入物在人体内部受到的复杂约束。

借助 MODSIM,可以使用引导式和强大的虚拟测试模板对复杂仿真所需的设计和仿真流程进行标准化和自动化。这使得一些仿真专家能够开发最佳实践,并与更多的设计人员分享经过验证的方法,然后他们可以在更短的时间内轻松评估更多的设计变体。

这些工作流程可以是特定于设备、应用程序或公司的,并且可以在 3DEXPERIENCE 云平台上随时随地供设计师团队使用。这种仿真民主化的推动是我们看到客户对 MODSIM 的最大兴趣所在。

结论

数字连续性和决策可追溯性对于医疗器械公司内部至关重要制造质量控制,以及需要了解进行了哪些设计更改、这些更改的动机、更改时间、这些更改对其他组件和系统的影响以及原始要求集的监管机构。

作为其标准功能的一部分,3DEXPERIENCE 平台上的 MODSIM 提供统一的设计和仿真,并结合了数据管理、协作和设计决策可追溯性功能。我们的客户正在利用 MODSIM 实现设计和仿真工作流程的标准化、自动化和大众化。随着他们的组织认识到提高效率、解决复杂的工程挑战和在流程早期优化设备设计的好处,我们看到了在企业范围内采用 MODSIM 范式的势头。

最终,MODSIM 方法不仅提高了开发过程的效率,还有助于满足监管要求并提高患者的设备质量和有效性。