全面质量管理帮助航空航天和国防部门战胜价格波动

了解航空航天和国防制造商如何利用全面质量管理在市场波动中保持敏捷性、降低成本并提高效率。

从脆弱到敏捷:动荡市场中的航空航天和国防质量管理

一种新的 A&D 质量范式,波动性并不意味着脆弱性

今天走过任何一家航空航天和国防制造工厂,你都会感觉到一些几年前并不那么明显的东西:紧张。

随着制造商以持续的反应模式运营,旧的确定性不断与新的现实相抗衡。曾经防弹的供应链在地缘政治压力下破裂。客户需求在一夜之间发生变化。制裁、气候事件或政治调整导致的物质短缺已成为战略脆弱性。

这种力量的汇聚将质量管理从后台职能提升为一线必需品。较长的交货时间会压缩决策窗口。利润压力诱惑着质量捷径。传统的质量方法不仅不够充分,而且是负担。“中断会继续吗?现在重要的是:“我们如何转变质量管理,将颠覆转化为竞争优势?

撰写明天反叙事的公司并没有回避波动性。他们利用它。

从消防到预测:为什么反应性质量管理已经结束

到 2025 年,航空航天和国防制造商将更多时间用于管理中断而不是预防中断,但他们仍然依赖为特殊事件而不是持续波动而构建的危机剧本。

这种“危机模式”方法的财务损失是精确的:质量差的成本(报废、返工、延误)占总销售额的 4.3% 到 8.6%,这是一次巨大的消耗,每次寻找替代供应商、每一次仓促的重新验证、每一次最后一刻的设计变更都会加剧。

但超越消防的公司却出现了不同的故事。他们嵌入全面质量改进上游到工程和供应商生态系统,将质量从检查点转变为控制塔。这支持这些制造商实现:

减少 20% 至 25% 的错误和浪费

测试和认证成本降低 25%

从概念到运营的开发周期缩短多达 50%

这些公司的区别并不在于财力雄厚。这是更好的时机。他们在危机发生之前发现问题,并在故障发生之前优化流程。这就是加扰者和战略家之间的区别。

解决三角权衡:A&D 制造的成本、质量和速度

几十年来,航空航天和国防制造商一直在一条看似不变的法则下运营:优化成本、质量或速度;但从来没有三者兼而有之。这不仅仅是公认的智慧。这是组织福音。

这福音已经服过了它的时代。今天,最成功的制造商正在发现一些违反直觉的东西:权衡从来都不是不可避免的。它们是孤立的产物——孤立的团队、脱节的工具——将每一个决定都变成了一场零和游戏。

现在,通过统一平台上的作,例如达索系统的 3DEXPERIENCE,这些制造商正在完全改写规则,将输赢的场景转化为双赢的结果。

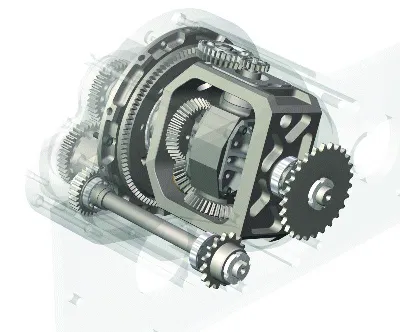

通过基于模型的系统工程 (MBSE) 实践,空气动力学、结构、电子学和生产等学科在同一个不断发展的 3D 模型上协同工作,所有人都能立即看到变化。使用以下工具卡蒂亚和伊诺维亚、工程、质量和采购团队共享有关材料可用性、认证风险和供应商能力的实时情报。当材料工程师更新组件以减轻重量时,模拟即时模拟性能影响,而更改会通过需求、3D 几何体甚至工具计划自动传播。

这种统一的方法实现了曾经看似不可调和的问题:以前由相互竞争的优先事项(成本与质量、敏捷性与合规性)支配的决策变成了更明智、更综合的选择:更快、更一致、更明智。

让看不见的东西变得可见:虚拟孪生如何将危机转化为战略优势

然而,真正的突破并不在于技术本身。它在于制造商如何利用它来重塑他们与不确定性的关系。虚拟孪生体验创建全面的数字副本——不仅是产品的数字副本,而且是整个制造环境的副本。它们的真正价值在于它们所揭示的内容:在影响工厂车间之前,市场波动和生产结果之间隐藏的联系。

考虑这个假设场景:一家主要复合材料供应商突然因地缘政治危机或极端天气条件而面临产能限制和原材料短缺。制造商利用虚拟孪生技术在 48 小时内对替代方法进行建模,并调整方向以避免完全中断,而不是传统的争夺。

DELMIA 的制造仿真能力消除昂贵的物理原型,使团队能够在无风险的数字环境中测试多种材料替代品、生产顺序和供应链配置。

虚拟孪生并不止于制造。它跟随产品进入服务持续提供来自传感器和维护报告的真实世界性能数据。这创造了一个动态反馈循环,现场性能为设计改进提供信息,运营数据在潜在问题成为故障之前预测它们。

这标志着一个根本性的转变。制造商没有将颠覆视为发生在他们身上的事情,而是将其视为需要解码的智能和需要提取的优势。

受监管现实中的智能工程

航空航天和国防在不可协商的限制下运作。航空认证要求不会因市场压力而屈服。绩效标准是监管要求,而不是理想的目标。

然而,在这些范围内,制造商发现了比传统智慧所暗示的更大的灵活性。最聪明的公司已经了解到,限制不会扼杀创造力——他们会集中创造力。领先的制造商现在将成本意识与质量治理和数字工程相结合,从一开始就将财务智能嵌入到设计选择中。

CATIA 的设计成本能力使工程师能够在设计过程中评估成本影响,而不是事后发现它们。该平台的集成环境使团队能够在发生供应中断时快速评估替代方案,保持性能和安全标准,同时优化可用资源。先进制造商报告实现减少 40% 至 60%通过这些集成方法,设计和工程过程的成本和时间。

除了成本优化之外,CATIA 中的安全评估功能可转换基于 3D 模型的 FMEA从被动文档转变为针对潜在飞机故障模式的主动预警系统,从而在造成代价高昂的认证延迟之前进行纠正。该平台先进的设计探索工具使制造商能够使用相同的资源测试更多的设计概念,即使在动荡时期也能显着扩展解决方案选择,同时确保所有替代方案都满足严格的航空航天要求。

将速度转化为精确:共享智能的力量

市场波动需要快速决策,但组织摩擦往往抵消了速度的提升。挑战不在于行动得更快。这是为了确保每个人都在同一时间、使用相同的信息朝着相同的方向前进。

3DEXPERIENCE 平台通过创建“共享智能”来应对这一协调挑战,即跨工程、采购、质量和制造职能部门的统一数据访问。它将传统供应链转变为真正的价值网络,原始设备制造商 (OEM) 和供应商可以在其中实时协作,并全面了解设计、要求和变更。

该平台还捕获经验丰富的工程师的知识并将其编入模板、规则和自动化流程中。经过验证的设计规则成为智能工作流程的一部分,防止重复错误。网络氛围提供实时分析,在实时仪表板上监控质量和运营指标,使团队能够发现趋势、预测组件问题并在问题升级之前采取主动行动。

组织思考得更快,因为他们一起思考。通过集成质量管理平台,领先的制造商将生产力提高了 40%,库存减少了 20%。

灵活性胜过脆弱性:A&D 中的新生产常态

在波动中表现最强的航空航天和国防制造商有一个独特的特征:他们建立的运营在压力下会有所改善,而不仅仅是在压力中生存下来。这不是关于更好的预测。这是关于将可变性视为燃料而不是摩擦的组织设计。

目前掌握这种转变的 A&D 公司不仅能够经受住当前的波动。他们用它来建立可持续的竞争优势。在 COVID-19 大流行期间,那些基于云的协作可以立即支持远程工作并以最短的停机时间调整生产计划:弹性优势的预览。

行业领导者报告说,通过集成的数字方法,他们能够将从概念到运营的速度提高 50%,从而创造将市场不确定性转化为战略机会所需的敏捷性。

他们发现,在一个不断变化的世界中,同样快速变化的能力并不是暂时的优势。现在是留在游戏中的入场费。