21 克鼠标背后的 Form 力量:3D 打印重塑精密制造

案例分享:21 克鼠标背后的 Form 力量

Zerømouse Blade 游戏鼠标从原型到量产均依托 Form 4 与 Form 4L 打印机。其开发者借 MSLA 技术将迭代周期缩至数小时,精度、表面质感远超 FDM 机型,量产效率也大幅提升。Form 4 系列树脂打印达注塑级品质,Form 4L 则凭大构建体积加速量产,还摆脱外包束缚。Formlabs 全流程生态提升易用性,该鼠标首发 2 分钟售罄,彰显 Formlabs 3D 打印赋能个人与中小企业精密制造的能力。

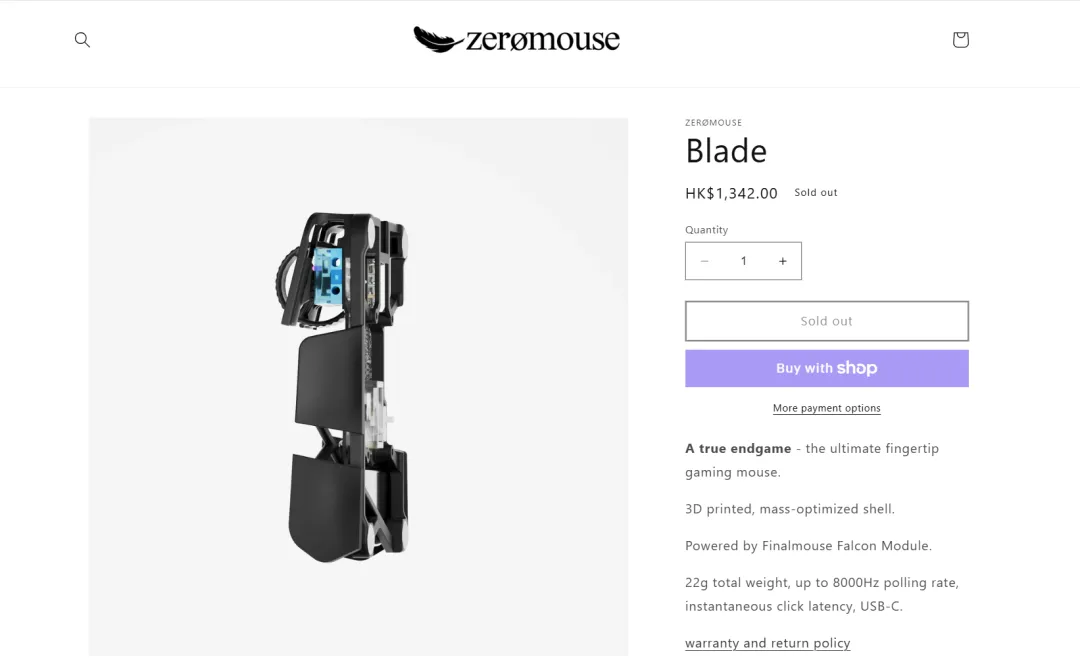

Zerømouse Blade

2025 年 7 月,一款重量仅 21 克、螺丝用量极少的游戏鼠标 ——Zerømouse Blade 惊艳亮相。这款产品,从原型到量产,全程依托 Form 4 与 Form 4L 打印机完成,成为 Formlabs 3D 打印技术赋能精密制造的典型案例。

“很多人对 3D 打印的印象还停留在‘廉价低质’,但 Formlabs 让我看到了技术的另一面 —— 世界顶尖企业如 NASA、微软都在依赖的 3D 打印方案,带来的颠覆性生产能力。”

—— Ali Sayed

1、从 “等待数周” 到 “当日迭代”:Form 4 重构研发节奏

Ali Sayed 是一位资深游戏玩家,他渴望打造一款无线且更符合人体工学的产品。最初的改装套件采用外包 HP 多射流熔融(MJF)技术,以尼龙 12 为材料,却因外包模式陷入效率瓶颈 —— 每次设计迭代需等待 1-2 周才能拿到样品,严重拖慢研发进度。

真正的转折点,是引入Form 4 3D 打印机实现 “自研打印”。Form 4 基于掩膜立体光刻(MSLA)技术,不仅将迭代周期从数周压缩至数小时,更以高精度与细腻表面质感,为后续 Zerømouse Blade 的研发奠定基础。

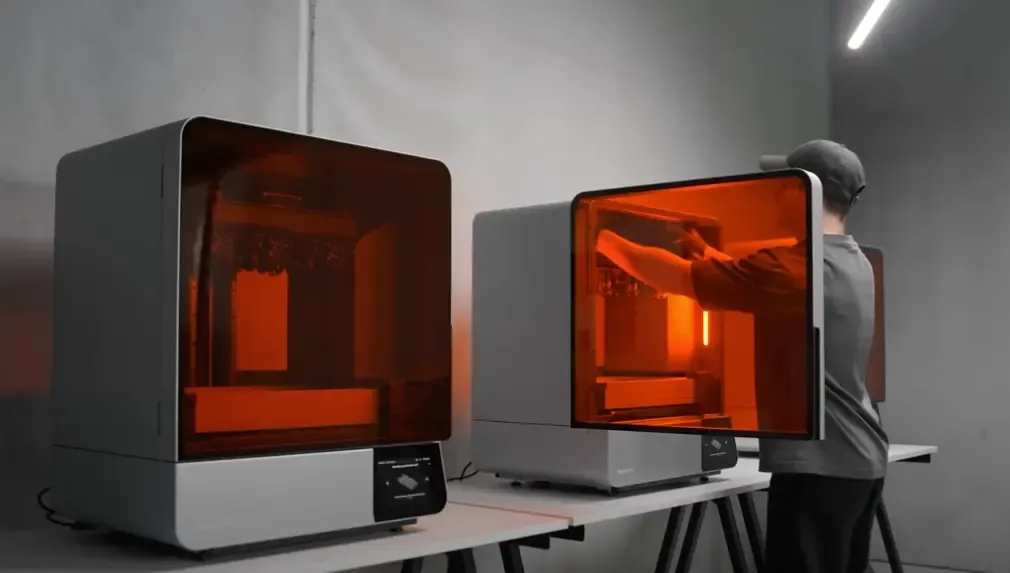

Ali Sayed工作室的Form 4系列3D打印机

Form 4 不仅将迭代周期从数周缩短至数小时,还能精准控制尺寸,呈现更细腻的表面纹理。在 Zerømouse Blade 的设计中,他为鼠标滚轮支架设计了 3 种完全不同的方案,通过 Form 4 一次性打印测试,快速筛选最优解;甚至对鼠标厚度进行 0.05 毫米的微调,只为优化点击手感。

期间,他曾尝试用 Bambu Lab X1 Carbon 熔融沉积成型(FDM)3D 打印机制作自定义滚轮,却发现其细节精度远不及 Form 4。

“Filament 3D 打印机的精度受喷嘴限制,多数机型最小喷嘴是 0.4 毫米,即便 Bambu Lab X1 Carbon 能到 0.2 毫米,也无法满足鼠标滚轮的精细需求。”

—— Ali Sayed

在量产效率上,Form 4 的优势更具颠覆性:单只滚轮打印时间与 FDM 机型相近,但打印 100 只滚轮时,Bambu Lab X1 Carbon 需耗时 3 天,而 Form 4 仅需 2.5 小时 —— 这源于 MSLA 技术 “整层曝光” 的特性,无论打印 1 个还是满平台零件,耗时基本一致,彻底打破 FDM“零件越多、耗时越长” 的线性瓶颈。

对比维度 | Form 4 | Bambu Lab X1 Carbon |

100只滚轮打印时间 | 2.5 小时 | 3 天 |

技术特性 | 支持 “整层曝光” 能力 | 无 “整层曝光”能力 |

零件数量与耗时关系 | 满平台与单零件耗时基本一致 | 零件越多,耗时越长(线性瓶颈) |

2、从 “粗糙打印” 到 “注塑级品质”:Form 树脂与工艺的双重突破

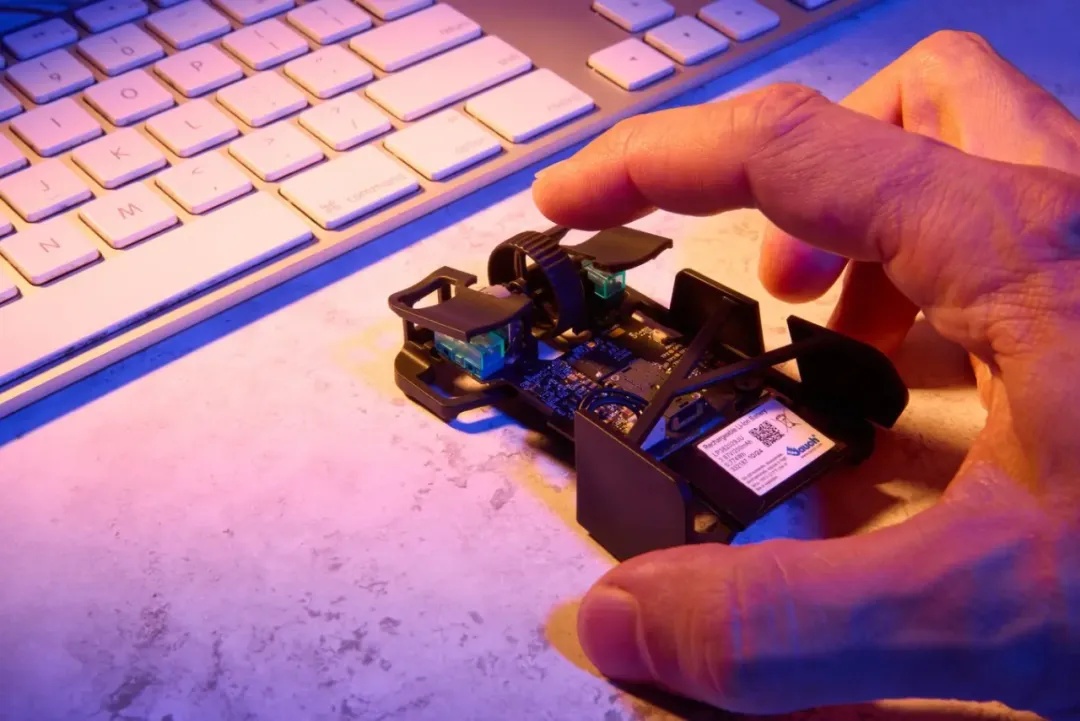

“很多人看到 Zerømouse Blade,都不敢相信它是 3D 打印的。”Ali Sayed 自豪地说。这款鼠标的外壳和滚轮均采用 Formlabs 黑色树脂打印,哑光质感浓郁,表面光洁度完全能与注塑件抗衡,甚至在细节和强度上更胜一筹。

对比早期的改装套件,Zerømouse Blade 的品质飞跃堪称 “革命性”。此前,他将改装套件与 Zowie、罗技等品牌产品放在一起,质感差距明显;而用 Form 4 打印的首个样品,就让他眼前一亮:“细节更精细、表面更顺滑、材料强度更高,完全是另一个档次的品质,几乎达到了注塑水平。”

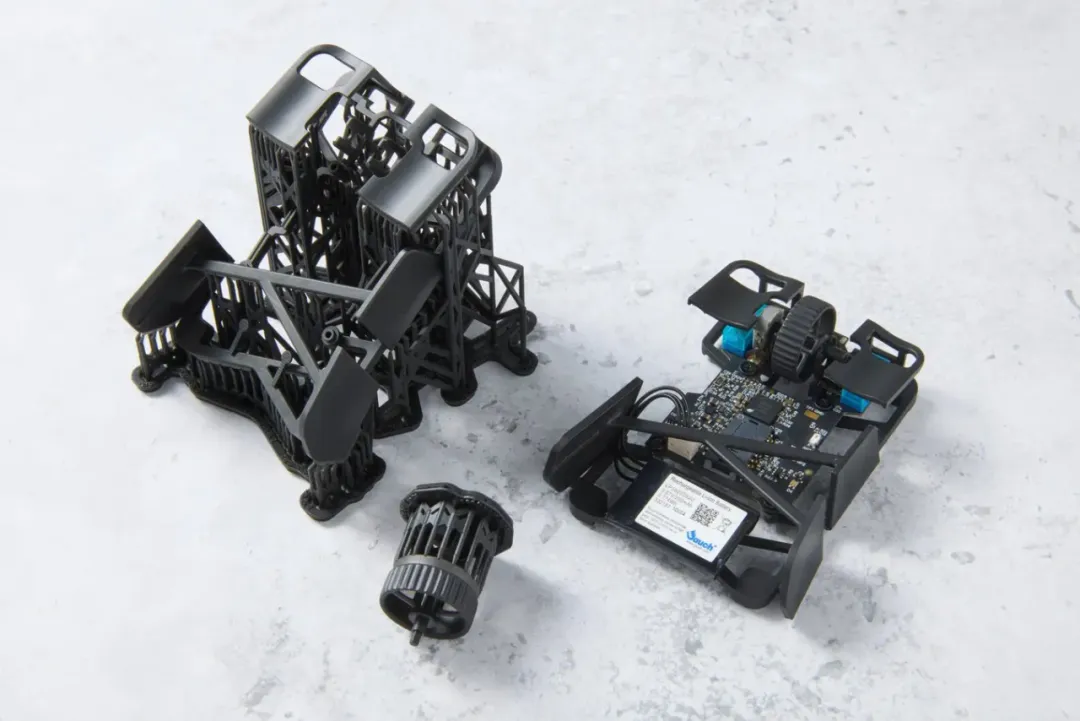

Zerømouse Blade 采用定制支撑外壳进行打印,以优化打印过程与表面光洁度

Form 4 系列的黑色树脂,不仅具备优异的力学性能(高刚性、抗冲击),更能呈现均匀且高级的表面质感 —— 这对游戏鼠标而言至关重要:既需满足长时间握持的结构稳定性,又要通过细腻表面提升防滑性能与握持舒适度。

相较于 FDM 打印件的层纹明显、外包尼龙件的细节模糊,Form 树脂打印件在细节还原(如按键边缘弧度、滚轮纹理)、表面光洁度上实现 “代际突破”,真正达到 “近注塑级” 品质。

“Form 4 的树脂打印,让我不用再妥协品质 —— 以前外包件需要后期打磨修饰,还容易破坏精度;现在 Form 打印件直接就能用,细节和质感都无需二次加工。”

—— Ali Sayed

3、Form 4L:量产阶段的 “产能加速器”

随着设计成熟,Ali Sayed 需要更高的量产效率,Form 4L 成为了他的新选择。这款设备的构建体积是 Form 4 的 4.6 倍,既能保持 Form 4 的打印速度和表面质量,又能大幅提升产能,且兼容相同的材料、技术和工作流程,实现了 “原型 - 量产” 的无缝衔接。

根据实际生产数据,1 台 Form 4L 每批可打印 15 个鼠标外壳,耗时约 3.5 小时,每天能完成 3-4 批打印,单日产能达 45-60 个;若投入 2 台 Form 4L,单日产能可提升至约 100 个,1-2 周就能完成 1000 个外壳的生产。

更重要的是,Form 4L 让 Ali Sayed 摆脱了外包生产的束缚。过去外包 HP MJF 打印,不仅有 1100 个的起订量,还常出现翘曲、细节缺失等问题;如今自研自产,既能按需打印、灵活控制库存,又能随时迭代设计 —— 哪怕明天要推出全新设计,也能立刻启动打印。

相较于传统外包量产(起订量 1100 件、设计锁定、易出瑕疵),Form 4L 的量产模式具备三大核心价值:

无起订量限制:按需打印,避免库存积压,降低资金压力。

设计灵活迭代:单批 15 个的小批量生产,可随时根据用户反馈调整设计,无需担心 “大批量报废” 风险。

品质一致性:原型与量产采用同一套技术(Form 4 系列 + 树脂),确保量产件与原型件的材料性能、尺寸精度完全一致,避免 “量产品质滑坡”。

“如果当初选择注塑生产,Blade 不仅会更重、强度更低,还会失去灵活迭代的能力。而 Form 4L 让我在‘小批量量产’中,既保持了品质,又掌握了生产主动权。”

——Ali Sayed

鼠标壳体和滚轮采用Form 4L制造

同时,Formlabs 生态的 “易用性” 也让 Ali Sayed 赞不绝口。他曾因树脂 3D 打印机 “需后处理、易脏” 的刻板印象而却步,但 Formlabs 的全流程生态(Form 4/4L + Form Wash + Form Cure)彻底改变了他的认知:“Formlabs 的设备,每一步都为‘便捷生产’设计,完全没有传统树脂打印的繁琐感。”

Formlabs 全流程生态的核心优势:

自动树脂分配:无需人工倾倒树脂,设备自动完成材料补给,避免树脂污染,确保 workflow 洁净。

智能清洗(Form Wash/Form Wash L):将打印平台直接放入清洗设备,选择预设程序后,设备自动完成升降清洗与搅拌,全程无需手触树脂残留,清洗彻底且高效。

精准固化(Form Cure):内置多种材料专属固化预设,无需手动调整参数,避免因固化不当导致的性能衰减,确保每一批零件性能一致。

4、Formlabs 3D 打印,赋能创造者的 “无限可能”

21 克的 Zerømouse Blade,首批发售 2 分钟内售罄,这不仅是一款游戏鼠标的成功,更是 Formlabs 3D 打印技术赋能 “个人创造者” 的里程碑。

Zerømouse Blade购买官网

从 Form 4 的 “当日迭代” 加速研发,到 Form 4L 的 “高效量产” 保障交付,再到全流程生态的 “便捷体验” 降低门槛,Formlabs 正在重新定义精密制造的 “最小单元”—— 无论是个人开发者的创新项目,还是中小企业的小批量生产,都能依托 Form 4 系列,实现 “从创意到产品” 的快速落地。

未来,Formlabs 将持续以 “高精度、高易用性、高适配性” 的 3D 打印解决方案,为更多领域的创造者提供力量,让每一个创新想法,都能快速成长为改变行业的产品。